El acero estructural es un material fundamental en aplicaciones de ingeniería en todo el mundo, particularmente en la fabricación de estructuras de edificios altos y sistemas de puentes de gran longitud.

El acero estructural es una aleación especial cuya composición química y propiedades mecánicas están estrictamente controladas. Su superior resistencia al rendimiento, ductilidad y resistencia a la fatiga son resultado de una metalurgia precisa y una estricta adhesión a normas internacionales como ASTM A36 o EN 10025.

A continuación, proporcionaremos respuestas autorizadas a preguntas técnicas clave, para que los profesionales puedan comprender completamente este material de construcción indispensable. Nuestro análisis incluirá especificaciones de materiales, capacidad de carga y cumplimiento de los estándares de la industria contemporánea.

-

- Ingeniería de acero estructural: una guía técnica completa

- Fundamentos de las estructuras de acero: definición y clasificación de materiales

- Proceso de fabricación: Tecnología de producción metalúrgica y diferencias con las aleaciones de acero al carbono

- Aplicaciones de ingeniería: estructuras portantes en edificios civiles e industriales

- Aplicaciones de construcción: edificios de gran altura, instalaciones industriales y superestructuras de puentes.

- Formas estructurales estándar: vigas en I, ángulos, placas y canales

- Análisis comparativo: ventajas estructurales frente a limitaciones térmicas y de corrosión

- Parámetros de vida útil: tasa de corrosión atmosférica y eficacia del recubrimiento protector.

- Mecanismo de corrosión: Proceso de oxidación en entornos urbanos/costeros

- Documentación de fabricación: planos de taller basados en BIM y estándares de detalles de conexión

- Procedimientos de preparación de superficies: chorro de arena, imprimación de zinc y sistema de recubrimiento epoxi

- Ingeniería de protección contra incendios: Recubrimientos intumescentes y estrategias de encapsulamiento de hormigón

- Normativa de galvanización: Especificación para recubrimientos galvanizados por inmersión en caliente (ISO 1461)

Conceptos básicos del acero estructural: definición y clasificación de materiales

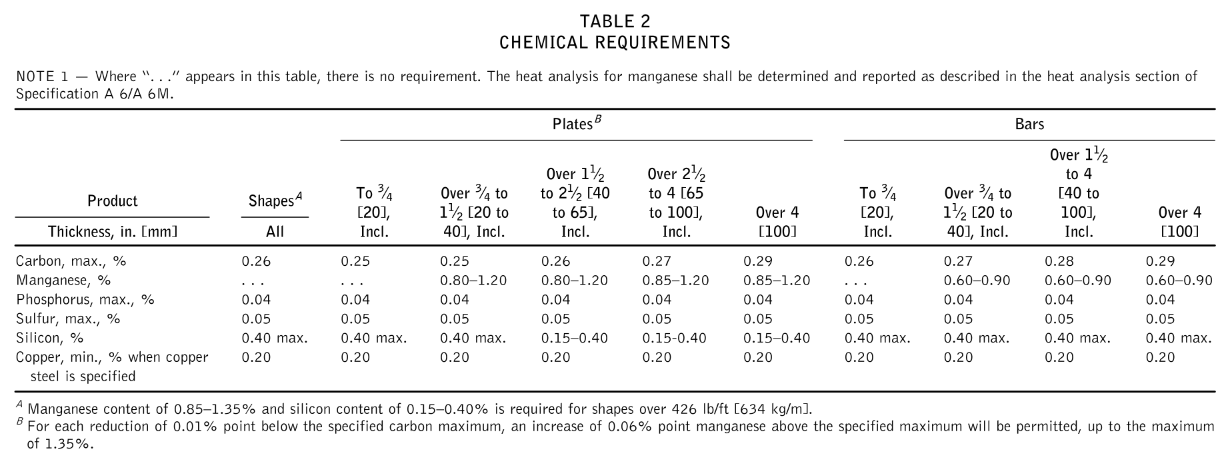

El acero estructural es una aleación de hierro y carbono de alta resistencia utilizada en aplicaciones de soporte de carga, definida por una composición química controlada (normalmente 0,15%-0,30% de carbono) y propiedades mecánicas estandarizadas. Su clasificación depende del límite elástico (de 250 MPa a 690 MPa), ductilidad (alargamiento mínimo 18%) y soldabilidad, según lo especificado por las especificaciones ASTM A36/A572 y EN 10025. A diferencia de los aceros al carbono normales, los grados de acero estructural tienen elementos de aleación como manganeso (hasta 1,65%) y silicio (hasta 0,40%) agregados para optimizar la relación resistencia-peso manteniendo al mismo tiempo la resistencia a la fractura bajo cargas dinámicas.

La clasificación del material sigue un sistema de clasificación: 1) grado de resistencia (por ejemplo, S235-S550 en las normas EN); 2) subtipo de aleación (acero resistente a la intemperie, acero resistente al fuego); 3) Categoría de aplicación específica (acero para puentes, acero resistente a terremotos). Las variantes avanzadas incluyen aceros laminados termomecánicamente (TM) que mejoran la estructura del grano y aceros de baja aleación y alta resistencia (HSLA) que minimizan el espesor del material. La taxonomía garantiza que se cumplan los requisitos de integridad estructural para estructuras verticales (edificios de gran altura), infraestructura horizontal (puentes) e instalaciones industriales (plantas de energía).

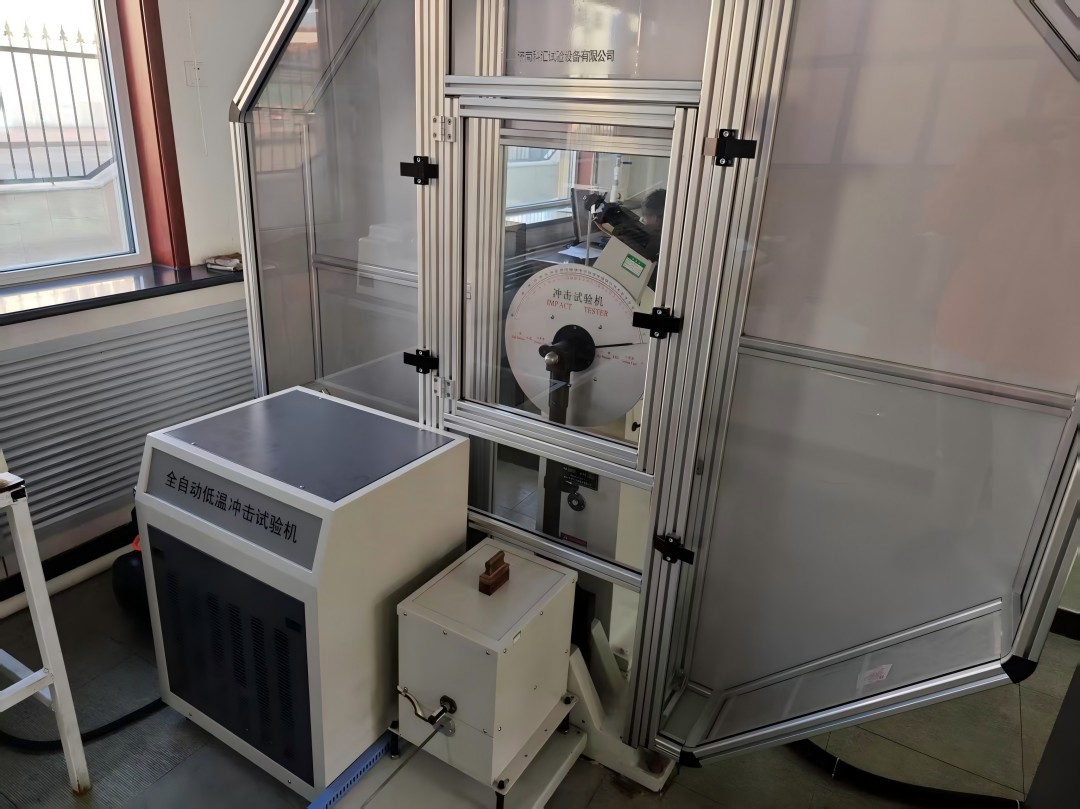

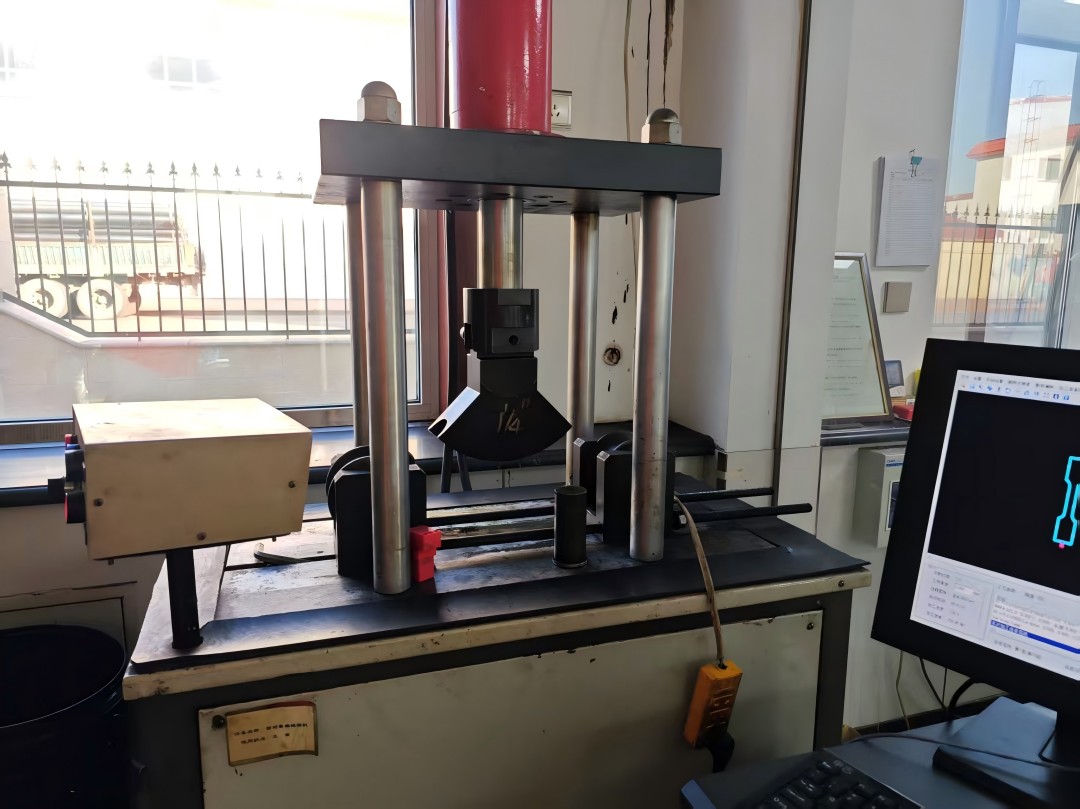

El marco de clasificación integra protocolos de pruebas metalúrgicas: pruebas de impacto con entalla en V frágil para pruebas de tenacidad, medición de dureza Brinell y análisis espectroquímico para verificación elemental. Este rigor alineó la selección de materiales con las tensiones específicas del proyecto, la exposición ambiental (marina, zona sísmica) y los métodos de fabricación (conexiones atornilladas vs. soldadas), sentando las bases para las fases posteriores de fabricación y diseño.

|

|

|

|

|

| Prueba de tracción | Experimento metalográfico | Prueba de impacto | Análisis elemental | Prueba de flexión |

Proceso de fabricación:

Tecnología de producción metalúrgica y diferencias con las aleaciones de acero al carbono

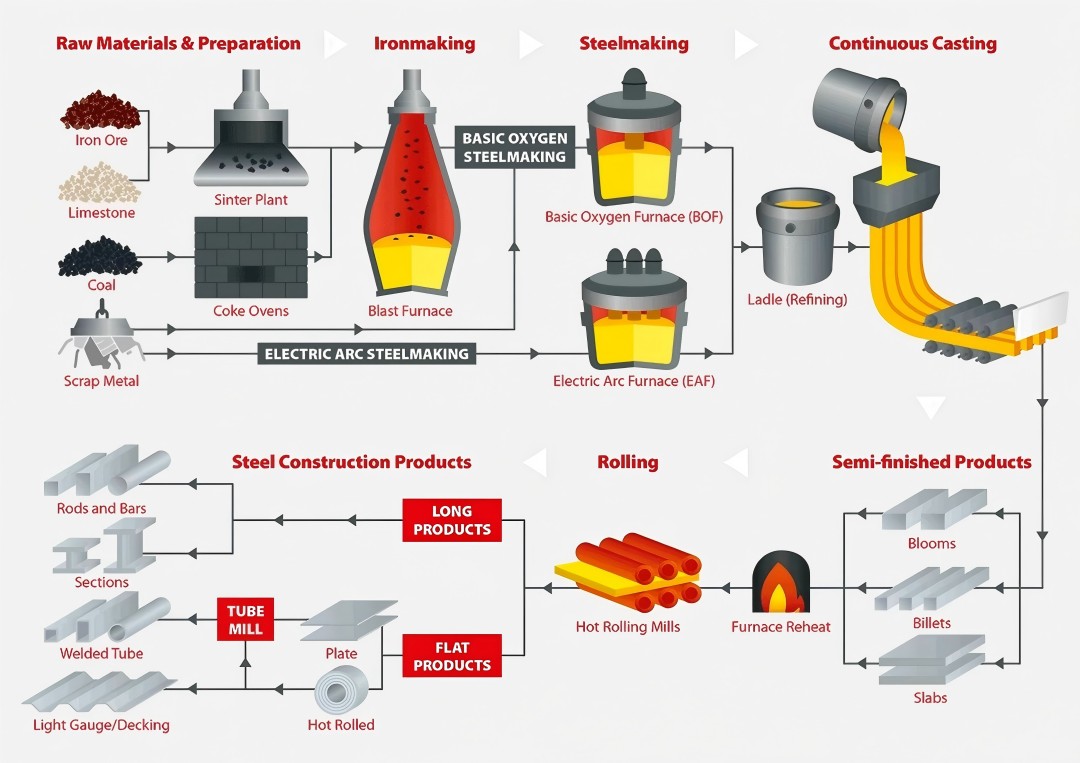

La producción de acero estructural utiliza un proceso metalúrgico avanzado que comienza con la reducción del mineral de hierro en un alto horno, convirtiendo la materia prima en arrabio fundido (contenido de carbono entre 3 y 4,5%). Este material primario se descarbura en un horno básico de oxígeno (BOF) o en un horno de arco eléctrico (EAF) para reducir el contenido de carbono a 0,15-0,30%, mientras se introducen adiciones controladas de manganeso (0,90-1,60%) y silicio (0,15-0,40%). Luego se utiliza la colada continua para formar láminas/tochos estandarizados, seguido por un procesamiento controlado termomecánico (TMCP): laminado en caliente a 1100-1300 °C para refinar la estructura del grano y lograr un límite elástico de 690 MPa. Los tratamientos posteriores al laminado, como el temple y revenido (Q&T) o la normalización, pueden mejorar aún más la ductilidad y la soldabilidad y cumplir con los requisitos de tolerancia dimensional ASTM A6/A6M.

Las diferencias clave con los aceros al carbono ordinarios radican en tres aspectos: 1) Diseño de la aleación: los grados estructurales se endurecen por precipitación con elementos de microaleación precisos (vanadio, niobio); 2) Control de proceso: estricto cumplimiento de los requisitos de tenacidad de la norma EN 10025-2 (valores de impacto Charpy a -50 °C); 3) Certificación: los informes de pruebas de fábrica obligatorios verifican las propiedades químicas y mecánicas. Los aceros al carbono estándar (como SAE 1018) priorizan la maquinabilidad con mayores contenidos de azufre/fósforo (≤0,05%), mientras que los aceros estructurales se eliminan de impurezas (S≤0,025%, P≤0,025%) para evitar la fragilidad en caliente y el agrietamiento en frío. Esta optimización de ingeniería permite que las variantes estructurales soporten cargas cíclicas (10^6 ciclos de fatiga) y fuerzas sísmicas (factor de modificación de respuesta R=8) que el acero convencional no puede soportar.

Esta diferencia también se extiende al rendimiento del ciclo de vida: los aceros estructurales que incorporan metalurgia protectora, como la formación de pátina (aleación de cobre-platino-cromo-níquel) para el acero resistente a la intemperie ASTM A588, ofrecen entre 2 y 8 veces mejor resistencia a la corrosión que el acero al carbono sin protección. En términos económicos, si bien el acero estructural cuesta entre un 15 y un 25 % más que el acero al carbono, gracias a los grados de alta resistencia (como el HSA 800) y al 100 % de reciclabilidad, el acero estructural puede reducir el peso entre un 50 y un 70 %, ahorrando entre un 30 y un 40 % en los costos del ciclo de vida para proyectos grandes. Estas ventajas técnicas han hecho de las estructuras de acero la columna vertebral de los sistemas de soporte de carga modernos, desde los marcos de momento de los rascacielos hasta las estructuras de revestimiento de las plataformas marinas.

Aplicación de ingeniería:

Marcos portantes en edificios civiles e industriales

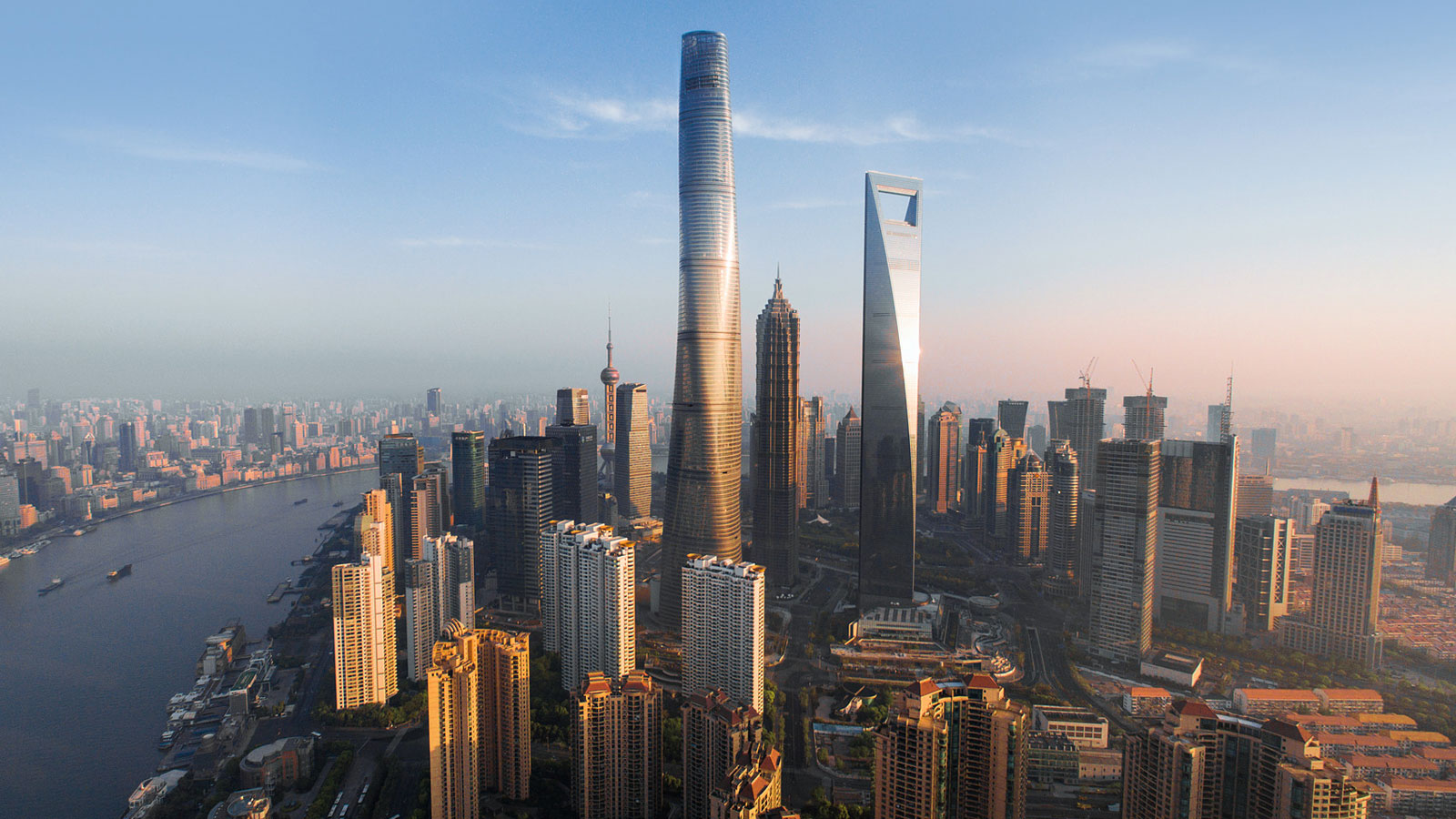

En edificios de gran altura, las estructuras de acero logran diseños resistentes a la gravedad a través de altas relaciones resistencia-peso, con aceros como ASTM A913 Gr.65 (límite elástico 450 MPa) que soportan los sistemas de núcleo y estabilizadores de los rascacielos. Gracias a su fabricación modular, los marcos resistentes a momentos se pueden ensamblar rápidamente y son capaces de resistir cargas de viento superiores a 150 km/h y fuerzas sísmicas de hasta 0,3 g PGA (aceleración máxima del suelo). Entre sus aplicaciones icónicas se incluye la gigantesca columna compuesta de 632 metros de la Torre de Shanghai, que integra placas de acero con relleno de hormigón y tiene una capacidad de compresión de 4.200 MPa.

Las instalaciones industriales aprovechan las capacidades de luz de las estructuras de acero (luces libres de hasta 120 metros) para construir bastidores de tuberías de refinería y hangares para aviones, utilizando acero resistente a la intemperie ASTM A588 para resistir vapores químicos corrosivos (pH 2-12). El empernado modular (compatible con AISC 358) facilita la reconfiguración del equipo, mientras que el revestimiento galvanizado (275 g/m2 de zinc) asegura una vida útil de 50 años de la Central Eléctrica Costera. Las infraestructuras críticas, como los tanques de almacenamiento de GNL, utilizan acero de grado criogénico (EN 10028-4), que mantiene la ductilidad a -165 °C.

La ingeniería de puentes aprovecha la resistencia a la fatiga de las estructuras de acero (10^7 ciclos de durabilidad en el rango de tensión de 100 MPa) para construir tramos de cables y tableros ortogonales. La estructura de acero del viaducto de Millau, con una longitud total de 2.460 metros y pilas de 270 metros de altura, está realizada con placas de acero laminadas termomecánicamente S460ML y está optimizada para vibraciones inducidas por el viento inferiores a 0,15 g. La tecnología de construcción acelerada de puentes (ABC) que utiliza vigas de cajón de acero prefabricadas (tolerancia EN 1090-2 EXC4) redujo el tiempo de construcción en el sitio en un 60%, mientras que el diseño de pilares monolíticos eliminó las juntas de expansión en los ciclos de alta temperatura del puente ferroviario de -40 °C a +60 °C.

Aplicaciones de construcción:

Edificios de gran altura, instalaciones industriales y superestructuras de puentes

La versatilidad y resistencia incomparables de las estructuras de acero las han convertido en una piedra angular de la innovación en la construcción moderna. En edificios altos, la alta relación resistencia-peso de las estructuras de acero ha permitido a los ingenieros diseñar rascacielos de más de 800 metros, como el Burj Khalifa, con un núcleo de hormigón armado y un sistema de estabilizadores que compensa entre el 30 y el 50% de la oscilación del viento. Los materiales de acero de alto grado, como ASTM A992 (límite elástico de 345 MPa), optimizan la eficiencia de los pilares y reducen las alturas entre pisos al tiempo que soportan cargas verticales de hasta 25 000 kN. El marco de acero modular permite una rápida tasa de construcción de 3 a 4 pisos por semana y, combinado con la plataforma compuesta (plataforma de acero + hormigón), se puede lograr una clasificación de resistencia al fuego de 2 horas sin la necesidad de materiales a granel.

Los edificios industriales aprovechan la adaptabilidad de las estructuras de acero a geometrías complejas y entornos hostiles. Una planta petroquímica utiliza marcos de acero galvanizado A36 para resistir la corrosión por H2S (pérdida de ≤0,5 mm por año), mientras que una instalación aeroespacial utiliza cerchas de acero de 120 m de luz libre para proteger una línea de ensamblaje de aeronaves. Las infraestructuras críticas, como la contención nuclear, utilizan placas de acero de grado SA738 B, que pueden soportar presiones internas de 70 MPa y fragilización inducida por radiación. La tecnología de fabricación inteligente (escaneo láser para alineación de orificios de pernos, precisión de ±0,5 mm) garantiza una integración perfecta de los sistemas de transporte y la maquinaria robótica.

En la ingeniería de puentes, las estructuras de acero permiten luces récord y diseños adaptables. Los puentes atirantados, como el puente de la isla Russky en Rusia, utilizan arcos de acero corten S355J2W+N con una luz de 1.104 metros, que están protegidos de la corrosión por niebla salina mediante una capa protectora de pátina. Las cubiertas de acero isótropo reducen las cargas muertas en un 40% en comparación con el hormigón, lo que es crucial para puentes móviles como el Tower Bridge de Londres, donde el sistema hidráulico puede girar una base de acero de 1.000 toneladas en 90 segundos. Las aplicaciones emergentes incluyen nodos de acero impresos en 3D para puentes peatonales con topología optimizada, que ahorran un 20% de material y mantienen el rendimiento de fatiga Clase C EN 1090-2. En conjunto, estas aplicaciones demuestran que las estructuras de acero son a la vez soluciones de ingeniería y una fuerza impulsora en el desarrollo arquitectónico.

Perfiles estructurales estándar:

Vigas en I, ángulos, placas y canales

Viga en I (tipo W): haga clic para ver la información de tamaño

Las vigas de ala ancha certificadas ASTM A6/A36 (W8x31-W44x335) optimizan la distribución de la carga a través de su sección transversal en forma de H, con anchos de ala de hasta 16 pulgadas y espesores de red de 0,3 a 4 pulgadas. Las aplicaciones clave incluyen marcos de momento de rascacielos (módulo de flexión ≥ 1500 cm3) y vigas de puentes con relaciones de luz a profundidad de hasta 20:1. La producción laminada en caliente garantiza una tolerancia dimensional de ±2 mm, mientras que el perfil resistente al fuego W14x132 mantiene su clasificación de resistencia al fuego durante 2 horas a 650 °C.

Ángulo de hierro (forma de L): haga clic para ver las dimensiones

Los ángulos iguales/desiguales de grado ASTM A36/A572-50 proporcionan una resistencia al rendimiento de 360 MPa para sistemas de soporte y bastidores de equipos. Los perfiles conformados en frío (EN 10056-1) tienen un radio de 5 mm y son soldables, mientras que los perfiles galvanizados L4x3x3/8 tienen un espesor de recubrimiento de zinc de 610 g/m² y son adecuados para torres de transmisión costeras. Son cruciales para las conexiones de armadura, transmitiendo cargas axiales de hasta 900 kN a través de conexiones con pernos M24.

Placa de acero: haga clic para ver la información del tamaño

Las placas templadas y revenidas ASTM A36/A514 (de 6 mm a 300 mm de espesor) se pueden utilizar como muros de corte y barreras contra explosiones con una tenacidad en V Charpy ≥27 J a -20 °C. En la fabricación de bridas de turbinas eólicas se utilizan placas cortadas con patrón (ISO 9013) (diámetro exterior: 8 m, planitud ±1,5 mm), mientras que las placas de desgaste AR400 pueden extender la vida útil de los conductos de minería en un 300%. Penetraciones de corte de plasma con una precisión de ±0,8 mm para la fabricación de vasijas de reactores nucleares.

Acero en forma de C (C-Purlins)

El acero de canal C3x5-C15x50 (acero Corten ASTM A588) forma la subestructura del techo (luz ≤ 9 m) con un límite elástico de 345 MPa y una tasa de corrosión de 0,25 mm/año. Se integró un canal de acero biselado de 200 mm de profundidad formado en rollos (EN 10346) con una resistencia al viento de 12 kN/m con una estructura híbrida de sección en Z para el entrepiso del almacén. La fabricación incluye la perforación previa de orificios para pernos de 22 mm en centros de 600 mm (según BS 5950), lo que reduce el tiempo de ensamblaje en el sitio en un 40%.

|

|

|

|

|

|

Análisis comparativo: ventajas estructurales frente a limitaciones térmicas y de corrosión

La excelente relación resistencia-peso del acero estructural (límite elástico de hasta 690 MPa) y la ductilidad (elongación ≥18%) permiten un diseño rentable de tramos largos, reduciendo las cargas de cimentación entre un 30 y un 50 % en comparación con el hormigón. Sin embargo, a temperaturas superiores a 540°C, la estabilidad térmica se vuelve crítica y el módulo elástico disminuye en un 50%, siendo necesario el uso de sistemas de protección contra incendios como recubrimientos intumescentes (capaces de durar 2 horas a 1.000°C). Susceptible a la corrosión en ambientes ricos en cloruros (pérdida de 0,1-2 mm por año), por lo que se deben tomar medidas de protección: galvanizado en caliente (500 g/m2 de zinc) o aleación de acero corten (ASTM A588, 2-4 veces más resistente a la corrosión). Las técnicas de ingeniería modernas equilibran estas compensaciones mediante sistemas híbridos (como compuestos de acero y hormigón) y recubrimientos avanzados para lograr vidas útiles de más de 75 años en entornos hostiles.

Parámetros de vida útil:

Tasas de corrosión atmosférica y eficacia del recubrimiento protector

Las tasas de corrosión atmosférica del acero estructural varían ampliamente entre diferentes entornos: áreas industriales (0,05-0,15 mm/año debido a las emisiones de dióxido de azufre), áreas costeras (0,1-0,8 mm/año debido a la deposición de cloruro) y áreas rurales (<0,03 mm/año). La norma ISO 9223 clasifica la corrosividad (C1-C5), con pérdidas en la zona de salpicaduras de hasta 1,2 mm/año para plataformas offshore (categoría CX). Los modelos de predicción como la norma ISO 12944-2 relacionan la pérdida de espesor del acero con la salinidad anual (por ejemplo, 300 mg/m²/día en un entorno marino) para orientar la selección del material y lograr una vida útil de diseño de 25 a 50 años.

El revestimiento protector está protegido contra la degradación mediante un sistema multicapa: galvanizado en caliente (85 μm de zinc, 20-70 años en entorno C3) y revestimiento híbrido epoxi-poliuretano (250 μm DFT) para alcanzar los estándares de durabilidad ISO 12944 C5-M. Soluciones avanzadas como el aluminio rociado térmicamente (TSA, 150-200 μm) pueden brindar más de 40 años de protección en zonas de mareas, mientras que los recubrimientos mejorados con grafeno inhiben la corrosión debajo de la película a una tasa de ≤0,001 mm/año. Los controles periódicos mediante medición DFT (precisión ±10%) y espectroscopia de impedancia electroquímica garantizan la integridad del revestimiento, algo fundamental para turbinas eólicas marinas y puentes de carretera expuestos a ciclos húmedos y secos.

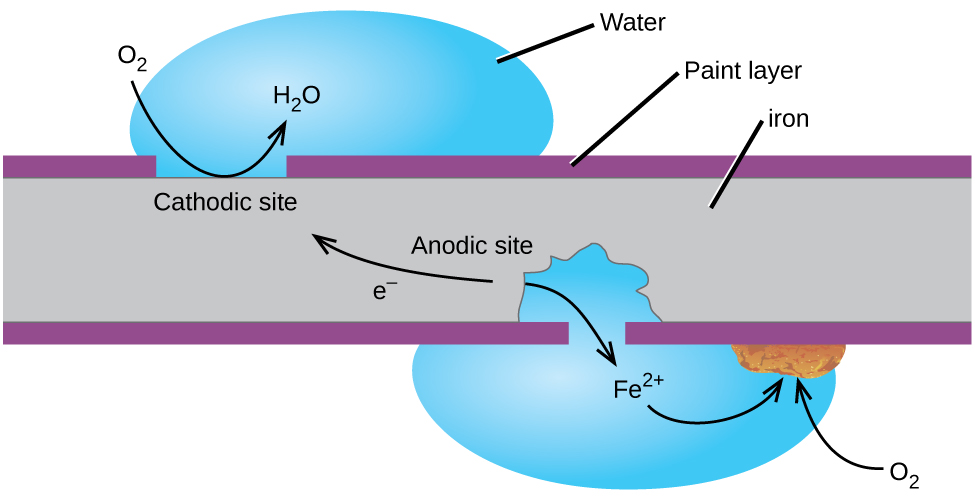

Mecanismo de corrosión:

Procesos de oxidación en entornos urbanos/costeros

En entornos urbanos, la corrosión del acero estructural es causada por las emisiones de dióxido de azufre (SO₂) (≤50 μg/m³), que reaccionan con la humedad atmosférica para producir ácido sulfúrico (pH 3-5), acelerando la oxidación electroquímica a una tasa de 0,05-0,15 mm/año. Las condiciones cíclicas húmedo-seco crean diferentes charcos de aireación, que concentran la corrosión por picaduras en soldaduras y grietas (aumento de profundidad ≤ 0,3 mm/año). La deposición de materia particulada (PM2.5) cataliza aún más la corrosión electroquímica localizada, especialmente en defectos de cascarilla de laminación en la superficie del acero al carbono.

La corrosión costera se intensifica debido a la deposición de cloruro (10-500 mg/m2/día) y el intermedio FeCl₂ formado se hidroliza a HCl, manteniendo el ciclo de oxidación autocatalítica. La niebla salina puede penetrar la capa protectora de óxido (Fe₃O₄/γ-FeOOH) e inducir corrosión bajo la película a una humedad relativa superior al 60%. La situación es peor en la zona de mareas, con erosión mecánica causada por salpicaduras (pérdida por desgaste ≤ 0,8 mm/año) y delaminación catódica en la zona sumergida. Las pruebas de simulación ASTM G50-10 confirman que el acero sin protección en un entorno marino se degradará en un plazo de 7 a 15 años, mientras que un sistema de dos capas (epoxi + poliuretano) puede extender la vida útil a más de 40 años.

生锈原理

Crea el archivo:

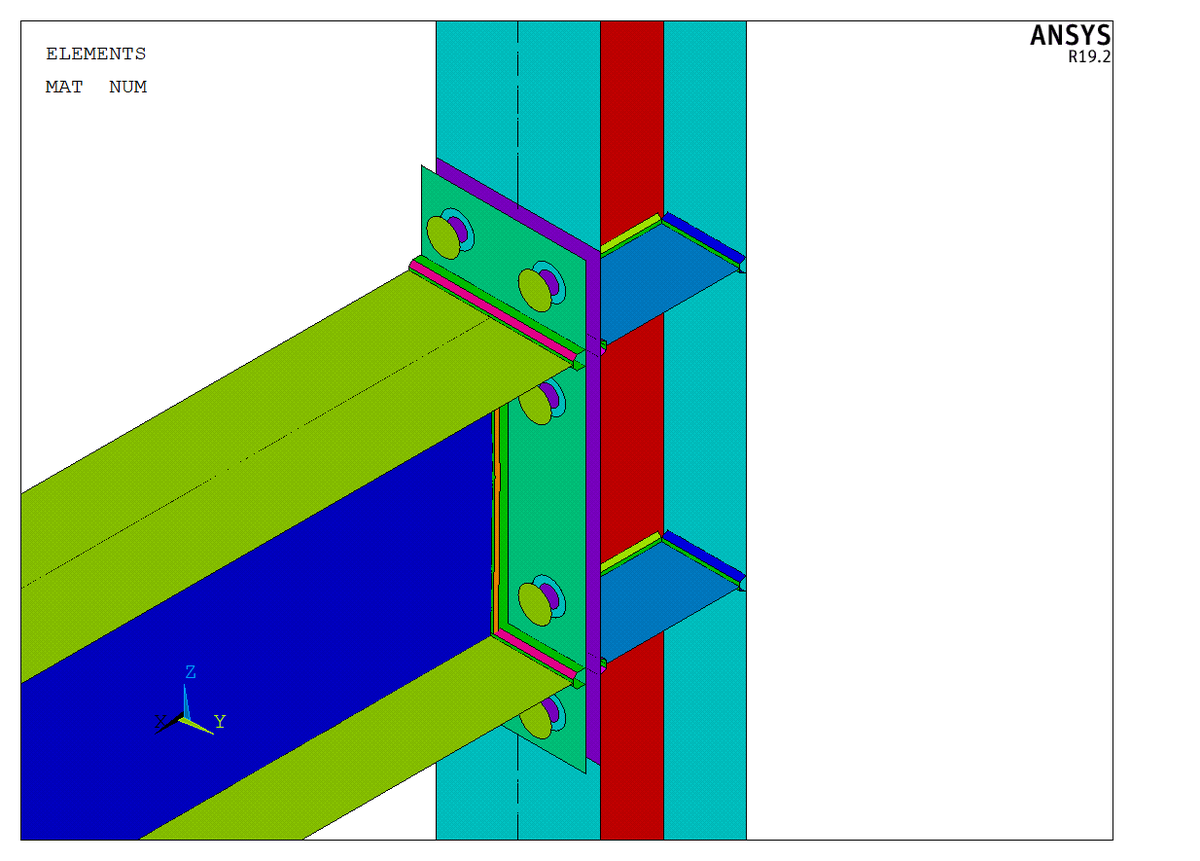

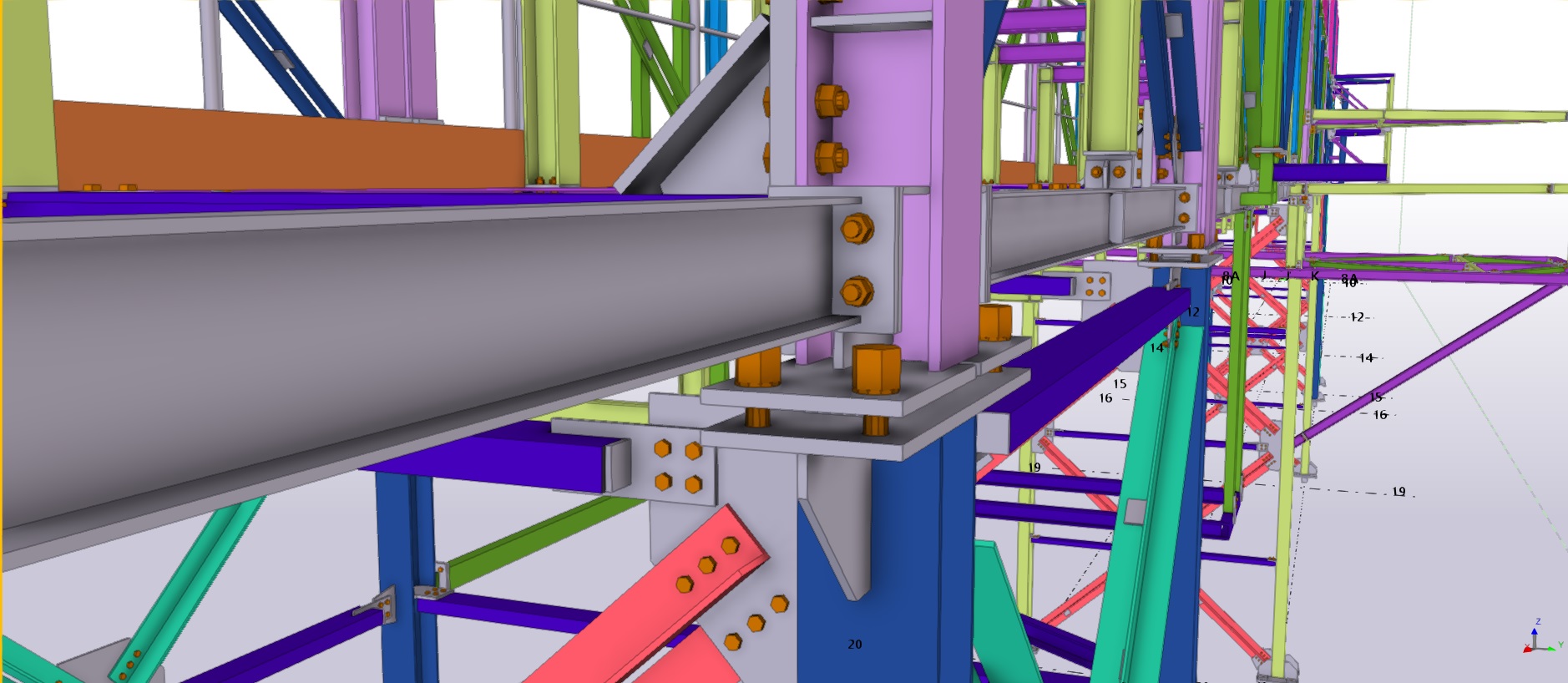

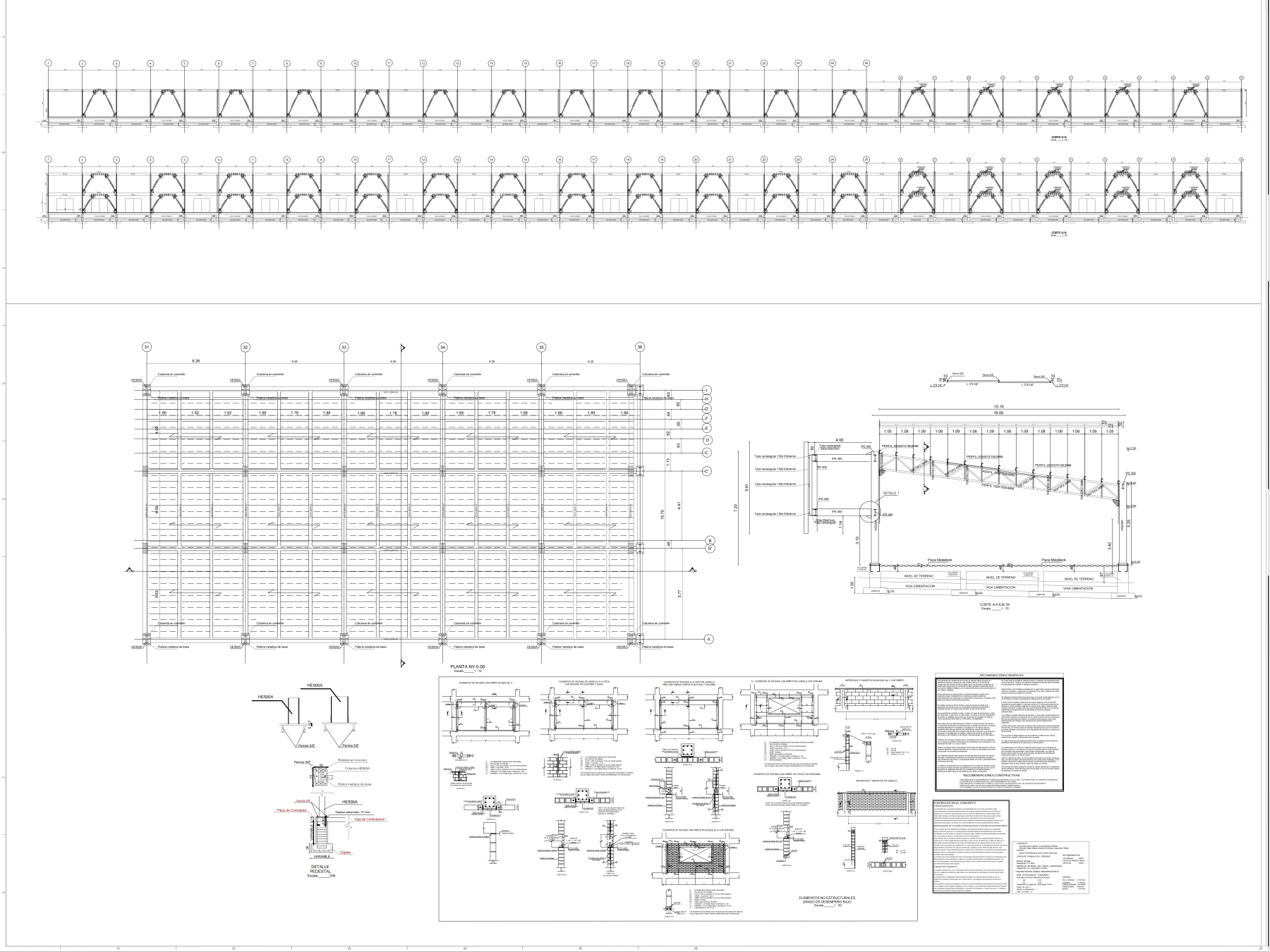

Estándares de detalle de conexión y planos de taller basados en BIM

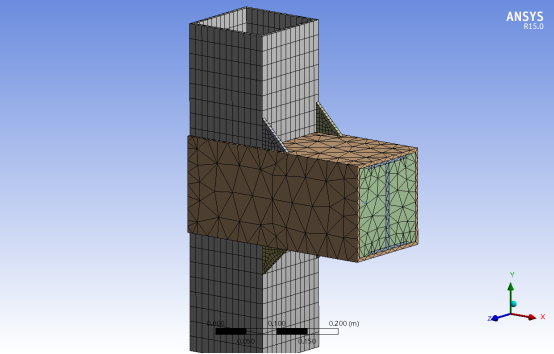

Los dibujos de taller basados en BIM revolucionan la fabricación de acero al combinar el modelado paramétrico 3D (LOD 400+) con algoritmos de detección de conflictos para lograr una precisión dimensional de ±1,5 mm en conjuntos complejos. Las plataformas de software como Tekla Structures pueden generar automáticamente patrones de orificios para pernos (compatibles con AISC 303-22) y símbolos de soldadura (compatibles con AWS A2.4), lo que reduce los errores de dibujo en un 70 % en comparación con los flujos de trabajo CAD manuales. Estos modelos se sincronizan con máquinas CNC mediante formato CIS/2 o IFC y pueden fabricar directamente vigas curvas (radio ≥5m) y placas perforadas (tolerancia de agujero ±0,5mm).

Los detalles de conexión cumplen con las disposiciones sísmicas AISC 358, especificando conexiones de momento precalificadas (RBS, tubos en T) y conexiones atornilladas de deslizamiento crítico (ASTM F3125 Grado A325, pretensadas al 70 % de la carga de prueba). Las interfaces críticas requieren la verificación del análisis de elementos finitos (FEA) de las concentraciones de tensión para garantizar un factor de seguridad de 2:1 bajo combinaciones de carga ASCE/SEI 7-22. Los símbolos de soldadura de campo siguen la norma AWS D1.8 para miembros críticos frente a fracturas, lo que exige pruebas UT/MT (pruebas radiográficas al 100 %) de soldaduras de ranura de penetración completa.

Los protocolos de colaboración digital (ISO 19650-3) gestionan el marcado basado en la nube y rastrean el historial de revisiones entre las partes interesadas. Para los proyectos EN 1090-2 EXC4, los planos de taller deben demostrar la trazabilidad del material (mapeo de números térmicos) y el tratamiento de la superficie (perfil de granallado Sa 2½). Este flujo de trabajo de BIM a fabricación redujo las RFI en un 50 % y permitió la entrega oportuna de módulos de acero de 30 toneladas con una precisión de alineación de orificios para pernos de ≤2 mm en un tramo de 100 metros.

|

|

|

|

Procedimientos de tratamiento de superficies:

Sistema de arenado, imprimación de zinc y recubrimiento epoxi

Etapa de pretratamiento (eliminación de aceite/contaminantes)

Problemas comunes del producto: El aceite de molino residual (>50 mg/m²) en el alma de la viga en I puede reducir la adhesión de la imprimación de zinc (resistencia a la tracción ASTM D4541 <3 MPa).

Causa raíz: El aceite penetró debajo de las escamas del molino, lo que impidió que la limpieza con solvente fuera efectiva.

Solución:

- Utilice un desengrasante alcalino (pH 11-12) a 80°C con un ciclo de pulverización de 20 minutos.

- Instalar una zona de secado por infrarrojos (120°C x 15 minutos) para volatilizar los hidrocarburos

- Realizar la prueba Bresle (ISO 8502-6) para detectar sales solubles ≤ 3 mg/m²

Granalladora de tipo pasante

Chorro de arena (consistencia del perfil)

Problemas comunes del producto: Cobertura insuficiente de Sa 2.5 (<90 %) en los bordes de las bridas de las vigas H.

Causa raíz: el rebote del material reduce la cobertura de las esquinas, especialmente en secciones gruesas (>40 mm).

Solución:

- Técnica mixta: 80% granalla de acero (S230) + 20% granate afilado (G18)

- Boquilla robótica optimizada: ángulo de impacto de 45° a una velocidad transversal de 30 cm/s

- Monitoreo en tiempo real: El perfilómetro láser verifica la rugosidad Ra de 50-75 μm

Aplicación de recubrimiento (defectos de flacidez/poros)

Problemas comunes del producto: Desprendimiento de la capa intermedia de epoxi (DFT >200 μm) en paneles grandes (6 × 20 m).

Causa raíz: Alta viscosidad (>90 KU a 25 °C) que resulta en una atomización deficiente.

Solución:

- Recubrimiento modificado: añadir un 2 % de sílice pirogénica para aumentar la tixotropía.

- Equipo mejorado: pulverizador sin aire Graco XHD 790 (relación de presión 30:1)

- Control ambiental: temperatura del sustrato mantenida entre 15-35°C, humedad relativa menor a 85

Geometrías complejas (estructuras de celosía)

Problemas comunes del producto: DFT no uniforme dentro del nodo tubular de Φ600 mm (±40 %).

Solución:

- Abrazadera giratoria (5-8 RPM) para una cobertura de 360°

- Medición de DFT asistida por endoscopio (DeFelsko PosiTector UTG)

- El epoxi de curado rápido (tiempo de secado al tacto de 25 minutos) evita la flacidez.

Trazabilidad de la calidad

Problemas comunes: Las fallas del recubrimiento no se pueden rastrear hasta un lote de producción.

Solución:

- Marcado láser de identificación de lote en áreas no recubiertas

- Paneles de prueba de archivo (100 x 100 mm) durante 5 años

- Blockchain registra los parámetros del proceso (precisión del sensor ±1)

Métricas clave

| Tipo de pregunta | Tasa de defectos tradicional | Optimizar la tasa de defectos | Impacto en los costos |

|---|---|---|---|

| Cobertura de borde | 18% | 4% | +7% |

| Burbujas de recubrimiento | 12% | 2% | +5% |

| contaminación por sal | 9% | 0.5% | +9% |

Resultados: Las mejoras del proceso aumentaron la OEE (eficacia general del equipo) del 65% al 82%, redujeron el retrabajo a <1,5% y alcanzaron los estándares de durabilidad ISO 12944.

Si está interesado en las preguntas anteriores, ¡puede contactarnos y nuestros técnicos profesionales lo atenderán!

Ingeniería contra incendios:

Recubrimientos intumescentes vs. estrategias para fachadas de hormigón

Recubrimientos intumescentes: Los recubrimientos intumescentes son materiales delgados y livianos que se expanden cuando se exponen a altas temperaturas, formando una capa protectora de carbón que protege los elementos estructurales de los efectos del fuego. Este recubrimiento es ideal para aplicaciones arquitectónicas donde la estética y el peso son importantes, como vigas de acero expuestas en edificios comerciales. Ofrecen flexibilidad en el diseño y son más fáciles de construir que alternativas más voluminosas, lo que reduce el tiempo y los costos de construcción. Sin embargo, su rendimiento depende de una aplicación y un mantenimiento adecuados y pueden degradarse con el tiempo en entornos hostiles o con exposición prolongada a los rayos UV.

Revestimiento de hormigón: El revestimiento de hormigón es el proceso de envolver componentes estructurales con hormigón para proporcionar protección pasiva contra incendios a través de su masa térmica inherente y su lenta transferencia de calor. Este enfoque es muy duradero y proporciona una protección predecible a largo plazo, lo que lo hace adecuado para entornos de alto riesgo, como instalaciones industriales o proyectos de infraestructura. Si bien es eficaz, el revestimiento de hormigón agrega peso y volumen a una estructura, limita la flexibilidad del diseño y aumenta los costos de material y mano de obra. También requiere especificaciones de construcción estrictas para evitar huecos o grietas que puedan comprometer la resistencia al fuego, especialmente en situaciones de modernización.

Procedimientos de galvanoplastia:

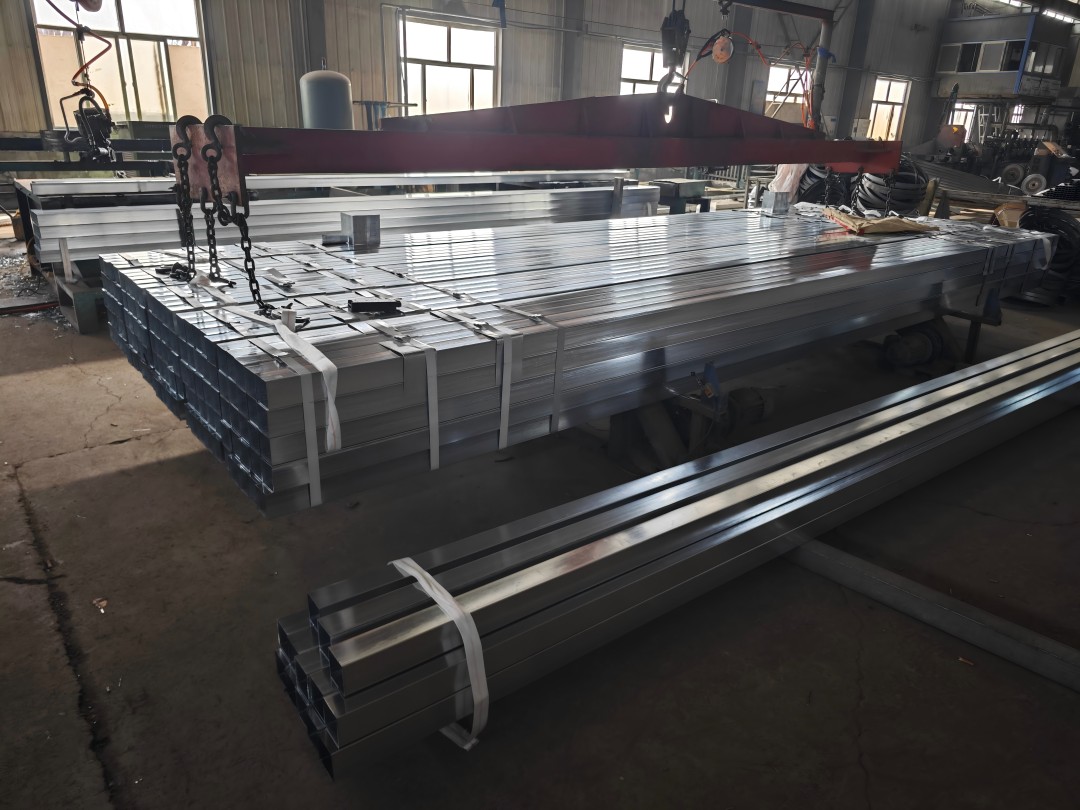

Especificación para recubrimientos galvanizados por inmersión en caliente (ISO 1461)

La norma ISO 1461 (Especificación para recubrimientos galvanizados por inmersión en caliente) describe los requisitos para la galvanización de componentes de acero por inmersión en zinc fundido, garantizando la resistencia a la corrosión a través de una capa de aleación de zinc y hierro unida metalúrgicamente. La norma especifica espesores mínimos de recubrimiento en función del espesor del material (p. ej. ≥45 μm en acero ≤6 mm) y requiere el cumplimiento de las regulaciones de preparación de superficies, incluido el desengrasado, el decapado y el fundente, para lograr una adhesión óptima. El control de calidad incluye la inspección visual de uniformidad y ausencia de defectos, así como pruebas complementarias como el “ensayo del martillo” para evaluar la cohesión del recubrimiento. Los recubrimientos que cumplen con la norma ISO 1461 se pueden usar ampliamente en estructuras de acero, infraestructura al aire libre y entornos marinos para brindar protección duradera, pero requieren un estricto control del proceso para reducir problemas como salpicaduras excesivas de zinc o cobertura desigual.

Esperamos que el análisis anterior desde materias primas – diseño – producción – procesamiento externo pueda ayudarlo a resolver algunos problemas encontrados en la producción. Si todavía está buscando un proveedor de estructuras de acero de alta calidad, siempre estaremos esperando su contacto. ¡Siempre esperamos su llegada y nuestro progreso conjunto en el futuro!