结构钢是全球工程应用中的基础材料,特别是在高层建筑结构和大跨度桥梁系统的制造中。

结构钢是一种特殊合金,其化学成分和机械性能受到严格控制。 其卓越的屈服强度、延展性和抗疲劳性源于精确的冶金工艺和对 ASTM A36 或 EN 10025 等国际标准的严格遵守。

下文将对关键技术问题进行权威解答,供专业人士全面了解这种不可或缺的建筑材料。 我们的分析将包括材料规格、承载能力以及是否符合当代行业标准。

-

- 钢结构工程: 综合技术指南

- 钢结构基础知识: 定义和材料分类

- 制造工艺: 冶金生产技术以及与碳钢合金的区别

- 工程应用: 民用和工业建筑中的承重框架

- 建筑应用: 高层建筑、工业设施和桥梁上部结构

- 标准结构型材: 工字钢、角铁、钢板和槽型钢

- 比较分析: 结构优势与热/腐蚀限制

- 使用寿命参数: 大气腐蚀速率和保护涂层功效

- 腐蚀机理: 城市/海岸环境中的氧化过程

- 制造文档: 基于 BIM 的车间图纸和连接详图标准

- 表面处理规程: 喷砂、锌底漆和环氧涂层系统

- 防火工程: 膨胀涂料与混凝土包封策略

- 镀锌规程: 热浸锌涂层规范(ISO 1461)

结构钢基础知识: 定义和材料分类

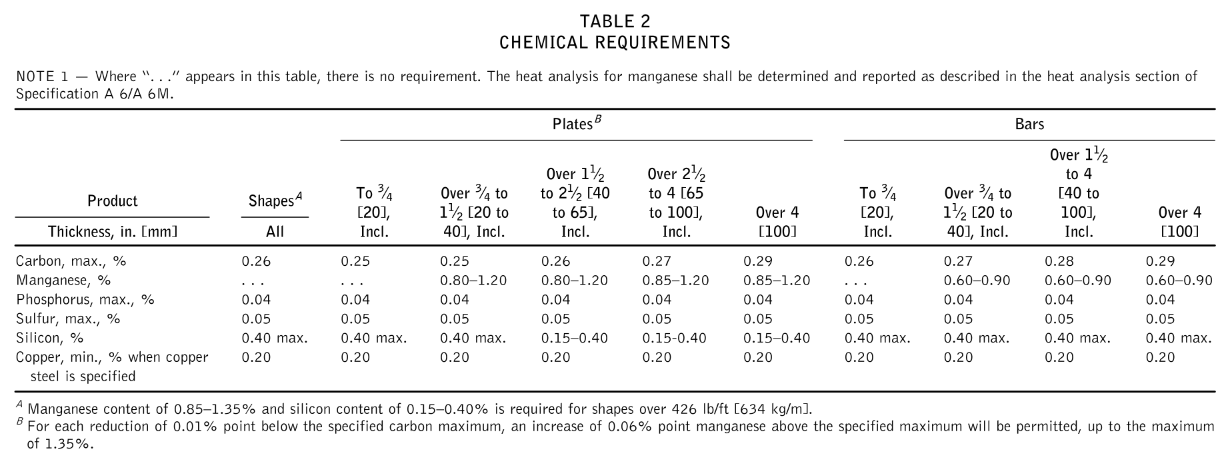

结构钢是一种用于承重应用的高强度铁碳合金,由受控的化学成分(通常为 0.15%-0.30% 的碳)和标准化的机械性能定义。 其分类取决于屈服强度(从 250 兆帕到 690 兆帕)、延展性(最小延伸率为 18%)和可焊性,由 ASTM A36/A572 和 EN 10025 规范规定。 与普通碳钢不同的是,结构钢种加入了合金元素,如锰(最高 1.65%)和硅(最高 0.40%),以优化强度重量比,同时保持动态载荷下的抗断裂性。

材料分类遵循一个分级系统:1)强度等级(如 EN 标准中的 S235-S550);2)合金子类型(耐候钢、耐火钢);3)特定应用类别(桥梁钢、抗震钢)。 先进的变体包括可增强晶粒结构的热机械轧制 (TM) 钢和可最大限度减少材料厚度的高强度低合金 (HSLA) 钢。 该分类法可确保满足垂直建筑(高层建筑)、水平基础设施(桥梁)和工业设施(发电厂)的结构完整性要求。

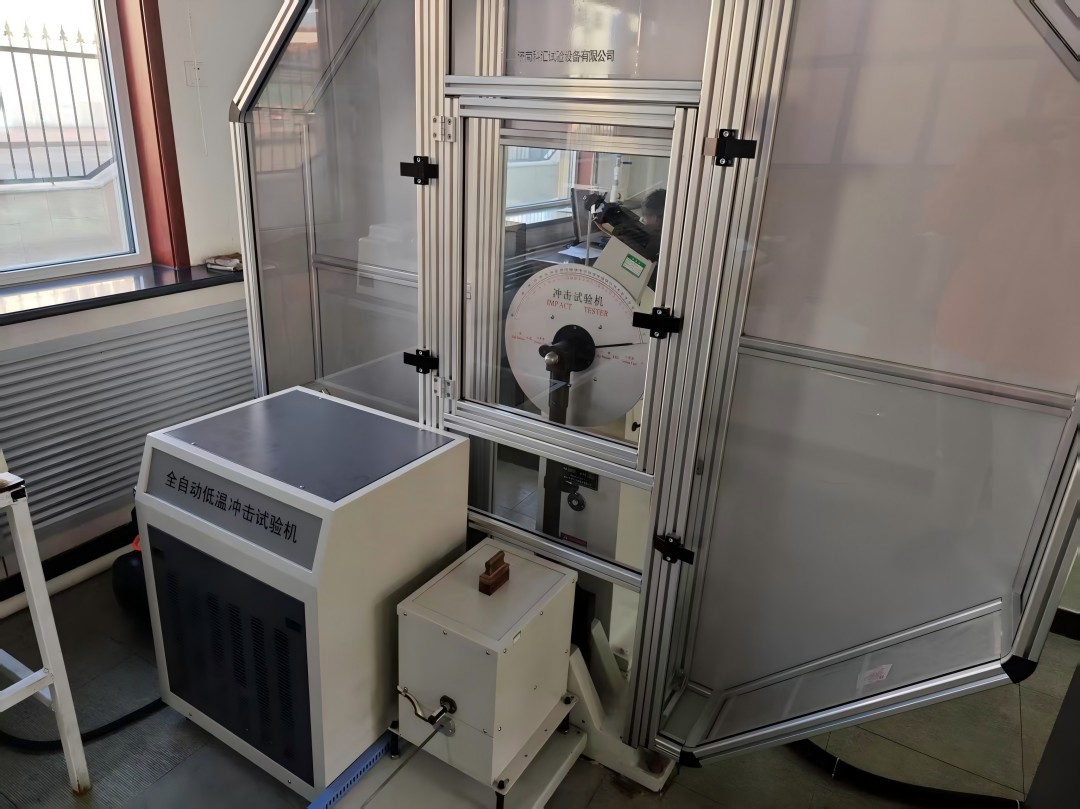

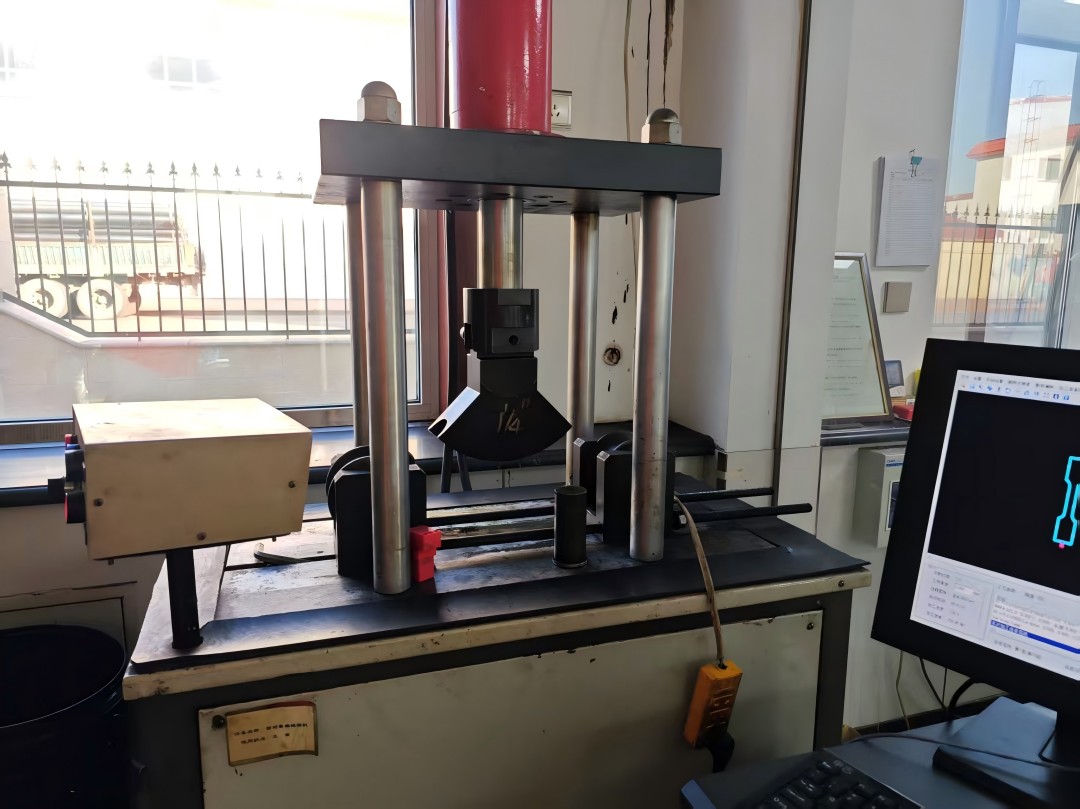

分类框架整合了冶金测试协议–用于韧性测试的脆性 V 型缺口冲击测试、布氏硬度测量和用于元素验证的光谱化学分析。 这种严谨性使材料的选择与项目的特定应力、环境暴露(海洋、地震带)和制造方法(螺栓连接与焊接连接)相一致,为后续的制造和设计阶段奠定了基础。

|

|

|

|

|

| 拉伸测试 | 金相实验 | 冲击测试 | 元素分析 | 弯曲测试 |

制造工艺:

冶金生产技术以及与碳钢合金的区别

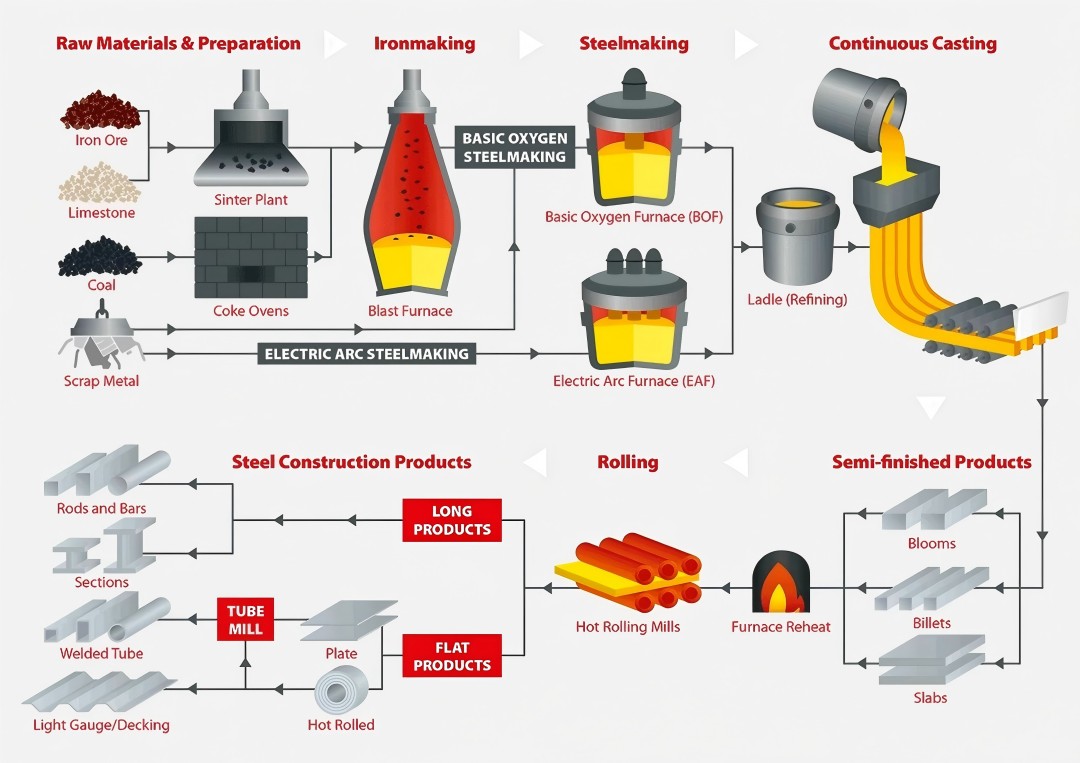

结构钢生产采用先进的冶金工艺,首先在高炉中进行铁矿石还原,将原材料转化为生铁熔液(含碳量 3-4.5%)。 这种初级材料在碱性氧气炉(BOF)或电弧炉(EAF)中进行脱碳,将碳含量降至 0.15-0.30%,同时引入可控的锰(0.90-1.60%)和硅(0.15-0.40%)添加量。 然后采用连铸技术形成标准化的大方坯/薄板,接着进行热机械控制加工(TMCP)–在 1,100-1,300°C 温度下进行热轧,以细化晶粒结构,使屈服强度达到 690 兆帕。 轧制后处理,如淬火和回火(Q&T)或正火,可进一步提高延展性和可焊性,并符合 ASTM A6/A6M 尺寸公差要求。

与普通碳钢的关键区别在于三个方面: 1) 合金设计–结构牌号采用精确的微合金元素(钒、铌)进行沉淀硬化;2) 工艺控制–严格遵守 EN 10025-2 韧性要求(-50°C 夏比冲击值);3) 认证–强制性轧机测试报告验证化学/机械性能。 标准碳钢(如 SAE 1018)以较高的硫/磷含量(≤0.05%)优先考虑机加工性能,而结构钢则剔除杂质(S≤0.025%,P≤0.025%)以防止热脆性和冷裂纹。 这种工程优化使结构变体能够承受传统钢材无法承受的循环载荷(10^6 疲劳循环)和地震力(R=8 响应修正系数)。

这种差异还体现在生命周期性能上:结构钢采用了保护性冶金技术,如 ASTM A588 耐候钢的铜绿形成(铜-铂-铬-镍合金化),与未受保护的碳钢相比,耐腐蚀性能提高了 2-8 倍。 在经济上,虽然结构钢的成本比碳钢高出 15-25%,但通过高强度等级(如 HSA 800)和 100% 的可回收性,结构钢可减轻 50-70%的重量,为大型项目节省 30-40%的生命周期成本。 这些技术优势使钢结构成为现代承重系统的支柱,从摩天大楼的弯矩框架到海上平台的护套结构,无不如此。

工程应用:

民用和工业建筑中的承重框架

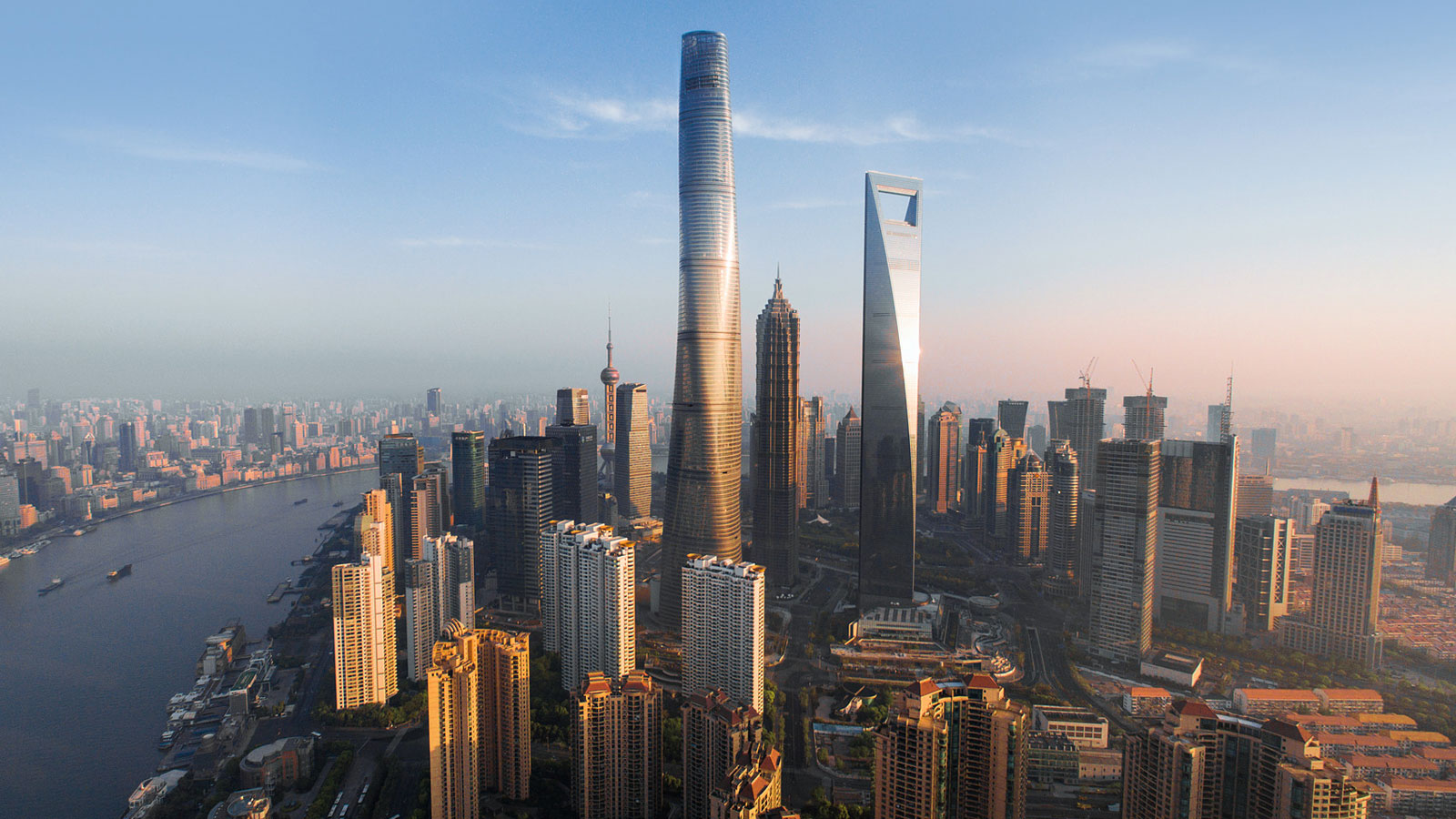

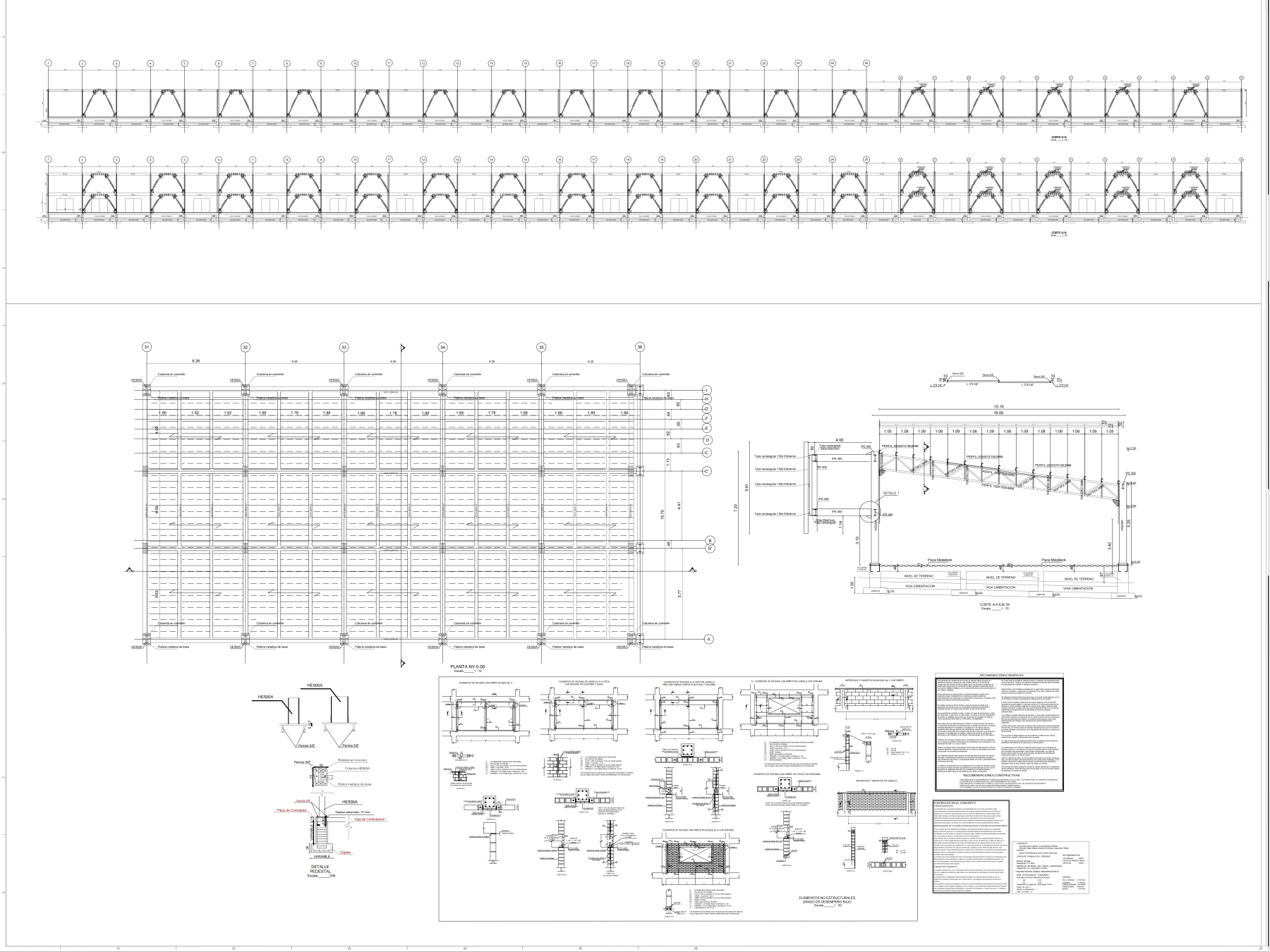

在高层建筑中,钢结构通过高强度重量比实现了抗重力设计,ASTM A913 Gr.65(屈服强度 450 兆帕)等钢材可支撑摩天大楼的核心筒和支腿系统。 通过模块化制造,可快速组装抗力矩框架,能够抵抗时速超过 150 公里的风荷载和最高达 0.3g PGA(峰值地面加速度)的地震力。 其标志性应用包括上海中心大厦 632 米的巨型复合柱,该柱将钢板与混凝土填充物集成在一起,抗压能力达 4200 兆帕。

工业设施利用钢结构的跨度能力(净跨度可达 120 米)建造炼油厂管架和飞机库,采用 ASTM A588 耐候钢,以抵御腐蚀性化学蒸汽(pH 值为 2-12)。 模块化螺栓连接(符合 AISC 358 标准)方便了设备的重新配置,而镀锌涂层(275 克/平方米锌)则确保了沿海发电厂 50 年的使用寿命。 液化天然气储罐等关键基础设施采用低温级钢材(EN 10028-4),可在 -165°C 温度下保持延展性。

桥梁工程利用钢结构的抗疲劳性(100 兆帕应力范围内的 10^7 周期耐久性)建造悬索跨和正交桥面。 米劳高架桥的钢结构总长 2460 米,桥墩高 270 米,采用 S460ML 热机械轧制钢板,并针对风引起的低于 0.15g 的振动进行了优化。 加速桥梁建设(ABC)技术采用预制钢箱梁(EN 1090-2 EXC4 公差),将现场工期缩短了 60%,而整体式桥墩设计则消除了铁路桥梁在 -40°C 至 +60°C 高温循环中的伸缩缝。

建筑应用:

高层建筑、工业设施和桥梁上部结构

钢结构无与伦比的多功能性和强度使其成为现代建筑创新的基石。 在高层建筑中,钢结构的高强度重量比使工程师能够设计出超过 800 米的摩天大楼,如哈利法塔,钢筋混凝土核心筒和支腿系统可抵消 30-50% 的风力摇摆。 ASTM A992(屈服强度 345 兆帕)等高级钢材可优化支柱效率,降低楼层间高度,同时承受高达 25,000 千牛顿的垂直荷载。 模块化钢框架可实现每周 3-4 层的快速施工速度,并与复合地板(钢甲板+混凝土)相结合,无需大块材料即可达到 2 小时防火等级。

工业建筑利用钢结构对复杂几何形状和恶劣环境的适应性。 石油化工厂采用镀锌 A36 钢框架,可抵御 H2S 腐蚀(年损耗≤0.5 毫米),而航空航天设施则采用 120 米净跨度钢桁架来保护飞机装配线。 核安全壳等关键基础设施采用 SA738 B 级钢板,可承受 70 兆帕的内部压力和辐射引起的脆化。 智能制造技术–激光扫描螺栓孔对齐(精度为 ±0.5 毫米)–确保了输送系统和机器人机械的无缝集成。

在桥梁工程中,钢结构可实现创纪录的跨度和适应性设计。 俄罗斯俄罗斯岛大桥(Russky Island Bridge)等斜拉桥使用 S355J2W+N 耐候钢拱架,跨度达 1,104 米,通过铜锈保护层抵御盐雾腐蚀。 与混凝土相比,各向同性钢桥面可减少 40% 的死荷载,这对伦敦塔桥等可移动桥梁至关重要,因为在塔桥上,液压系统可在 90 秒内将重达 1,000 吨的钢制基座旋转起来。 新兴应用包括用于拓扑优化人行天桥的三维打印钢节点,可节省 20% 的材料,同时保持 EN 1090-2 C 级疲劳性能。 这些应用共同证明了钢结构既是工程解决方案,也是建筑发展的推动力。

标准结构型材:

工字钢、角铁、钢板和槽型钢

工字钢(W 型)- 点击查看尺寸信息

ASTM A6/A36 认证的宽翼缘梁(W8x31-W44x335)通过其 H 型横截面优化了载荷分布,翼缘宽度可达 16 英寸,腹板厚度为 0.3-4 英寸。 主要应用包括摩天大楼弯矩框架(弯曲模量≥1500 立方厘米)和桥梁大梁,跨度深度比可达 20:1。 热轧生产确保了 ±2 毫米的尺寸公差,而 W14x132 防火型材在 650°C 温度下可保持 2 小时的防火等级。

角铁(L 形)- 点击获取尺寸信息

ASTM A36/A572-50 等级的等边/不等边角钢可为支撑系统和设备支架提供 360 兆帕的屈服强度。 冷弯型材(EN 10056-1)的半径为 5 毫米,具有可焊性,而镀锌 L4x3x3/8 型材的镀锌层厚度为 610 克/平方米,适用于沿海输电塔。 它们对桁架连接至关重要,通过 M24 螺栓连接可传递高达 900 kN 的轴向载荷。

钢板 – 点击查看尺寸信息

ASTM A36/A514 淬火回火板(厚度 6 毫米至 300 毫米)可用作剪力墙和防爆屏障,在 -20°C 时的夏比 V 型缺口韧性≥27J。 花纹切割板(ISO 9013)可用于风力涡轮机法兰制造(外径:8 m,平面度±1.5 mm),而 AR400 耐磨板可将采矿溜槽的使用寿命延长 300%。 等离子切割贯穿件可保持 ±0.8 毫米的精度,用于核反应堆容器制造。

C型钢(C-Purlins)

C3x5-C15x50 槽钢(ASTM A588 Corten 钢)构成屋顶下层结构(跨度≤9 米),屈服强度为 345 兆帕,腐蚀率为 0.25 毫米/年。 辊压成型的 200 毫米深斜槽钢(EN 10346)具有 12 千牛/米的抗风能力,与 Z 型截面混合结构集成用于仓库夹层。 制造包括在 600 毫米中心位置预冲 22 毫米螺栓孔(符合 BS 5950 标准),可将现场组装时间缩短 40%。

|

|

|

|

|

|

比较分析: 结构优势与热/腐蚀限制

结构钢具有优异的强度重量比(屈服强度高达 690 兆帕)和延展性(伸长率≥18%),可实现经济高效的大跨度设计,与混凝土相比,可减少 30-50% 的地基荷载。 然而,当温度超过 540°C 时,其热稳定性就变得非常重要,弹性模量会降低 50%,这就需要采用膨胀涂层等防火系统(在 1,000°C 温度下可持续 2 小时)。 在富含氯化物的环境中易受腐蚀(每年损失 0.1-2 毫米),因此必须采取保护措施–热浸镀锌(500 克/平方米锌)或耐候钢合金(ASTM A588,2-4 倍耐腐蚀性)。 现代工程技术通过混合系统(如钢-混凝土复合材料)和先进的涂层来平衡这些权衡,从而在恶劣环境中实现 75 年以上的使用寿命。

使用寿命参数:

大气腐蚀速率和保护涂层功效

不同环境下结构钢的大气腐蚀率差异很大:工业区(二氧化硫排放导致 0.05-0.15 毫米/年)、沿海地区(氯化物沉积导致 0.1-0.8 毫米/年)和农村地区(<0.03 毫米/年)。 ISO 9223 对腐蚀性进行了分类(C1-C5),其中海上平台(CX 类)在飞溅区的损失高达 1.2 毫米/年。 ISO 12944-2 等预测模型将钢材厚度损失与年盐分(例如,海洋环境中为 300 mg/m²/天)相关联,指导材料选择,以达到 25-50 年的设计寿命。

保护涂层通过多层系统防止降解:热浸镀锌(85 μm 锌,在 C3 环境中可使用 20-70 年)和环氧聚氨酯混合涂层(250 μm DFT)可达到 ISO 12944 C5-M 耐久性标准。 先进的解决方案,如热喷涂铝(TSA,150-200 μm)可在潮汐区提供 40 多年的保护,而石墨烯增强涂层可抑制膜下腐蚀,腐蚀速度≤0.001 毫米/年。 通过 DFT 测量仪(精度为 ±10%)和电化学阻抗光谱进行定期检查,可确保涂层的完整性,这对于暴露在干湿循环条件下的海上风力涡轮机和公路桥梁至关重要。

腐蚀机理:

城市/海岸环境中的氧化过程

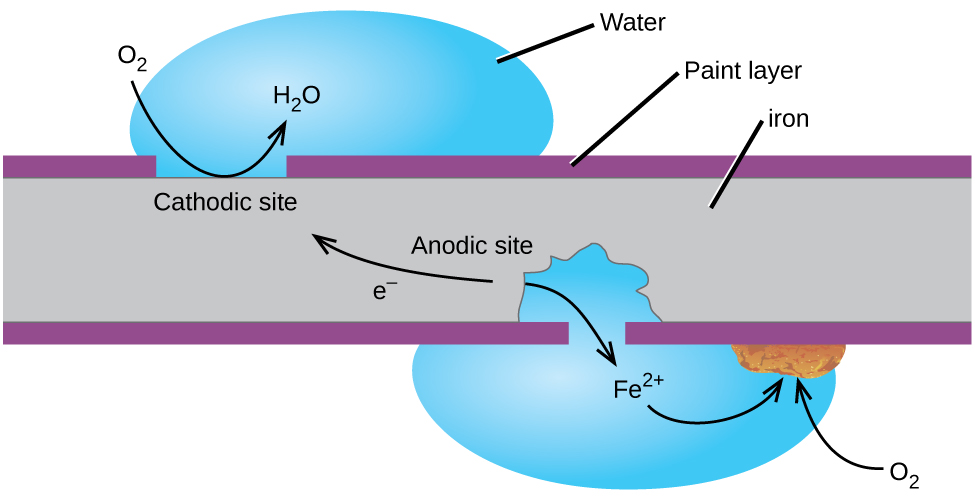

在城市环境中,结构钢的腐蚀是由二氧化硫(SO₂)排放物(≤50 μg/m³)引起的,它与大气中的湿气反应生成硫酸(pH 值为 3-5),以 0.05-0.15 毫米/年的速度加速电化学氧化。 干湿循环条件会形成不同的曝气池,使点蚀集中在焊缝和缝隙处(深度递增≤0.3 毫米/年)。 颗粒物(PM2.5)沉积进一步催化了局部电化学腐蚀,尤其是在碳钢表面的轧制鳞片缺陷上。

由于氯离子沉积(10-500 毫克/平方米/天),海岸腐蚀加剧,形成的 FeCl₂ 中间产物水解为 HCl,维持自催化锈蚀循环。 盐雾会穿透保护性氧化层(Fe₃O₄/γ-FeOOH),在相对湿度大于 60% 的情况下引发膜下腐蚀。 潮汐区的情况最为糟糕,既有飞溅引起的机械侵蚀(磨损损失≤0.8 毫米/年),又有浸没区的阴极分层。 ASTM G50-10 模拟测试证实,在海洋环境中未受保护的钢材会在 7-15 年内退化,而双涂层系统(环氧树脂+聚氨酯)可将使用寿命延长至 40 年以上。

生锈原理

制作文件:

基于 BIM 的车间图纸和连接详图标准

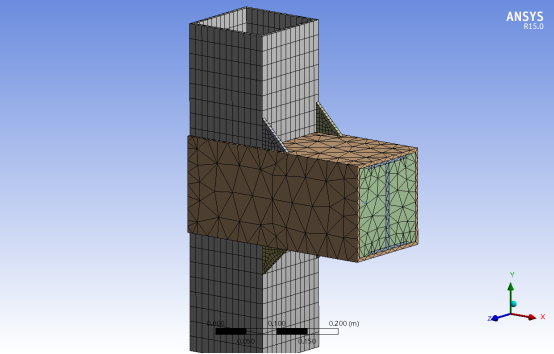

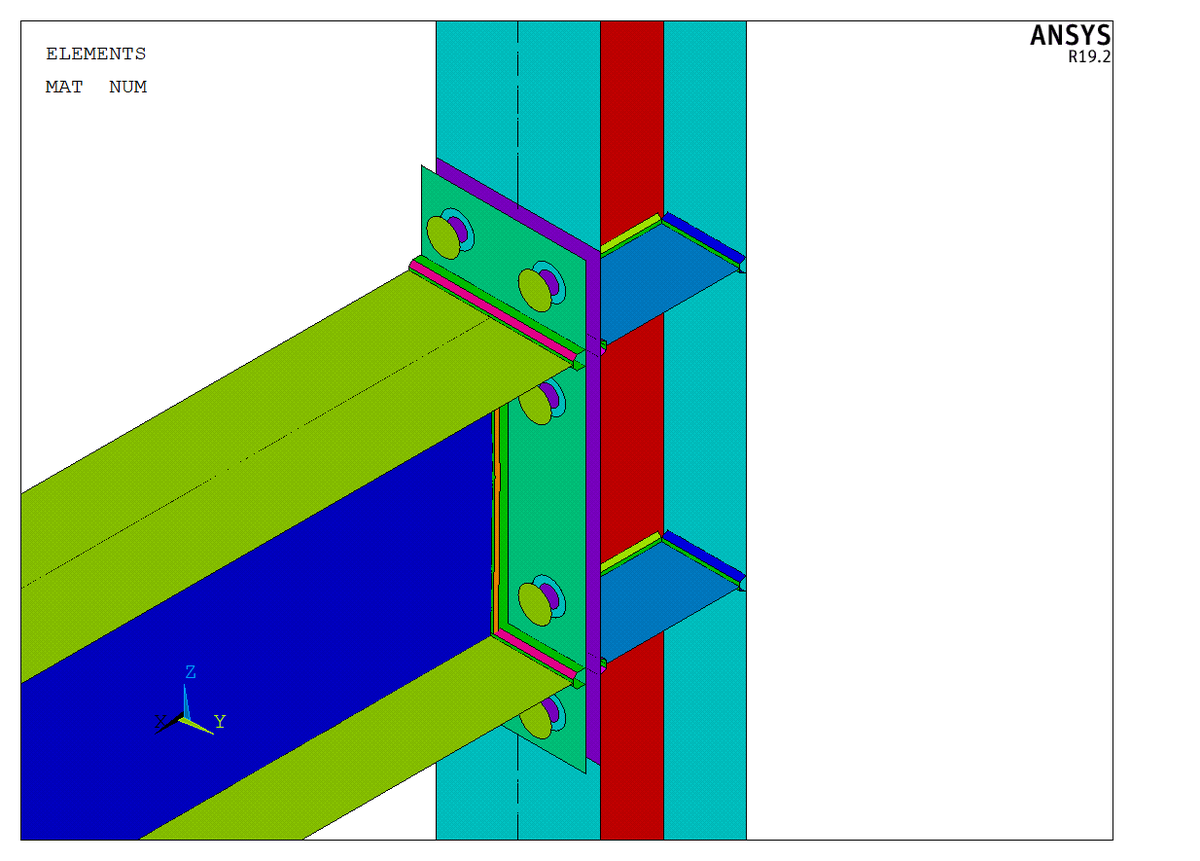

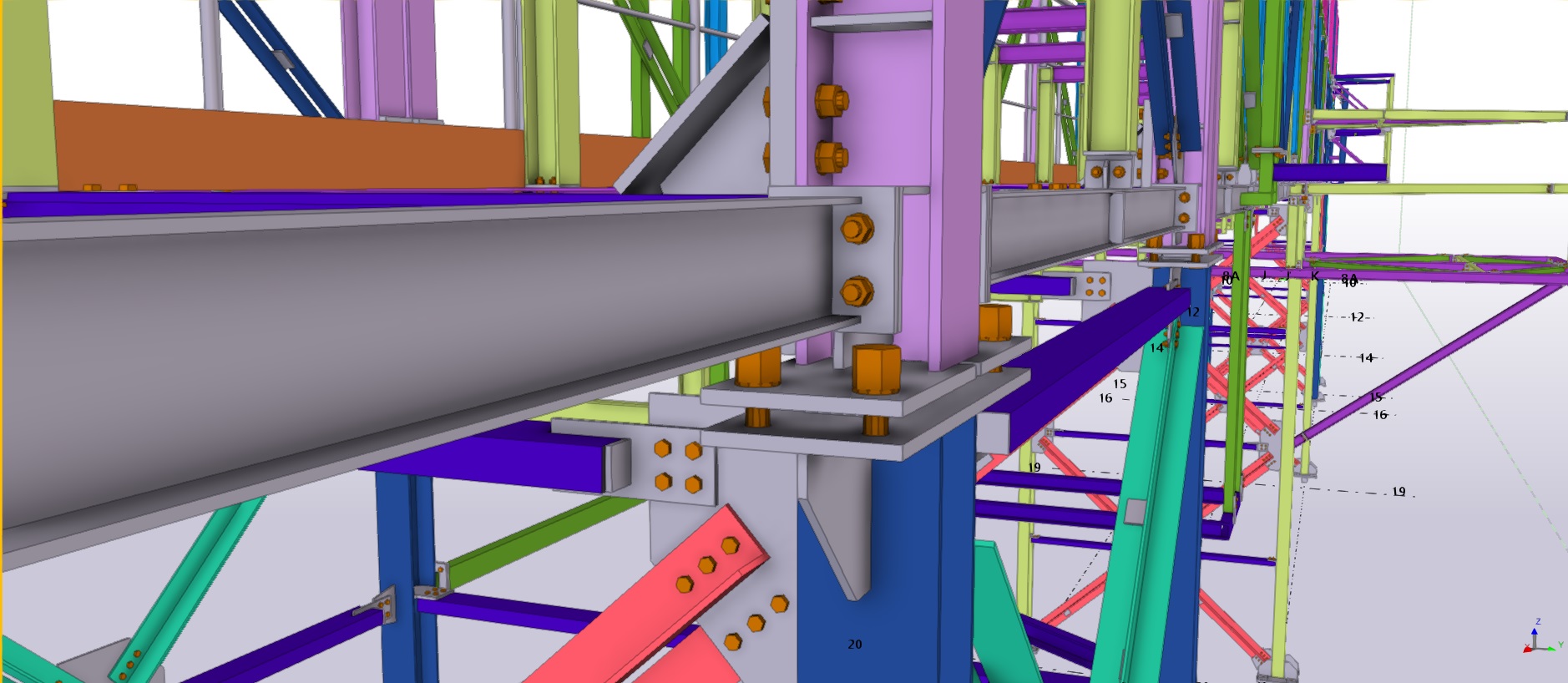

基于 BIM 的车间图纸通过将三维参数化建模(LOD 400+)与冲突检测算法相结合,在复杂装配中实现了 ±1.5mm 的尺寸精度,从而彻底改变了钢结构制造。 Tekla Structures 等软件平台可自动生成螺栓孔图案(符合 AISC 303-22 标准)和焊接符号(符合 AWS A2.4 标准),与手动 CAD 工作流程相比,可减少 70% 的绘图错误。 这些模型通过 CIS/2 或 IFC 格式与数控机床同步,可直接制造弧形梁(半径 ≥5m)和穿孔板(孔公差 ±0.5mm)。

连接详图符合 AISC 358 抗震规定,指定了预合格弯矩连接(RBS、T 型管)和滑移临界螺栓连接(ASTM F3125 等级 A325,预紧至证明载荷的 70%)。 关键接口需要对应力集中进行有限元分析 (FEA) 验证,确保在 ASCE/SEI 7-22 载荷组合下具有 2:1 的安全系数。 现场焊接符号遵循 AWS D1.8,适用于断裂关键构件,强制要求对全穿透槽焊缝进行 UT/MT 测试(100%射线检测)。

数字协作协议(ISO 19650-3)管理基于云的标记,跟踪各利益相关方的修订历史。 对于 EN 1090-2 EXC4 项目,车间图纸必须证明材料的可追溯性(热数映射)和表面处理(Sa 2½ 抛丸轮廓)。 这种从 BIM 到制造的工作流程将 RFI 减少了 50%,并实现了 30 吨钢模块的及时交付,100 米跨度上的螺栓孔对齐精度≤2 毫米。

|

|

|

|

表面处理规程:

喷砂、锌底漆和环氧涂层系统

预处理阶段(去除油类/污染物)

常见产品问题: 工字钢腹板上残留的轧制油(>50 mg/m²)会降低锌底漆的附着力(ASTM D4541 <3 MPa 拉伸强度)。

根本原因: 油渗透到轧机鳞片下面,妨碍了溶剂擦拭的效果。

解决方案:

- 使用碱性脱脂剂(pH 值为 11-12),温度为 80°C,喷洒周期为 20 分钟

- 安装红外线干燥区(120°C ×15 分钟)以挥发碳氢化合物

- 执行 Bresle 测试(ISO 8502-6),检测可溶性盐≤3 mg/m²

通过式抛丸机

喷砂(轮廓一致性)

常见产品问题: H 型钢法兰边缘的 Sa 2.5 覆盖率不足(<90%)。

根本原因: 介质反弹降低了边角覆盖率,尤其是在厚截面(>40 毫米)上。

解决方案:

- 混合介质: 80% 钢丸 (S230) + 20% 尖角石榴石 (G18)

- 优化机器人喷嘴: 以 30 厘米/秒的移动速度实现 45° 的冲击角

- 实时监控: 激光轮廓仪验证 50-75μm Ra 粗糙度

涂层应用(下垂/针孔缺陷)

常见产品问题: 大板(6×20 米)上的环氧树脂中涂层流挂(DFT >200μm)。

根本原因: 高粘度(25°C 时 >90 KU)导致雾化不良。

解决方案:

- 修改涂层: 添加 2% 的气相二氧化硅以增加触变性

- 升级设备: 固瑞克 XHD 790 无气喷涂机(压力比为 30:1)

- 环境控制: 基底温度保持在 15-35°C,相对湿度小于 85

复杂几何形状(桁架结构)

常见产品问题: Φ600mm 管状节点内的 DFT 不均匀(±40%)。

解决方案:

- 旋转夹具(5-8 RPM)实现 360° 覆盖

- 内窥镜辅助 DFT 测量(DeFelsko PosiTector UTG)

- 快速固化环氧树脂(25 分钟无粘性时间),防止下垂

质量溯源

常见问题: 涂层故障无法追溯到生产批次。

解决方案:

- 在非涂层区用激光标记批次 ID

- 将测试板(100×100 毫米)存档 5 年

- 区块链记录工艺参数(传感器精度为 ±1)

关键指标

| 问题类型 | 传统缺陷率 | 优化缺陷率 | 成本影响 |

|---|---|---|---|

| 边缘覆盖 | 18% | 4% | +7% |

| 涂层气泡 | 12% | 2% | +5% |

| 盐污染 | 9% | 0.5% | +9% |

成果: 工艺改进后,OEE(整体设备效率)从 65% 提高到 82%,返工率降至 <1.5%,同时达到 ISO 12944 耐久性标准。

如果您对上述问题感兴趣,可以联系我们,我们的专业技术人员将为您服务!

消防工程:

膨胀涂料与混凝土外墙策略对比

膨胀涂料: 膨胀涂料是一种薄而轻质的材料,在暴露于高温时会膨胀,形成保护性炭化层,使结构元件免受火灾影响。 这种涂料非常适合美观和重量要求较高的建筑应用,例如商业建筑中外露的钢梁。 与体积较大的替代品相比,它们在设计上具有灵活性,而且更容易施工,从而减少了施工时间和成本。 不过,它们的性能取决于正确的应用和维护,在恶劣环境或长期紫外线照射下可能会随时间推移而退化。

混凝土外壳: 混凝土包覆法是用混凝土包裹结构部件,通过其固有的热质量和缓慢的热传递来提供被动防火能力。 这种方法非常耐用,可提供可预测的长期保护,因此适用于工业设施或基础设施项目等高风险环境。 混凝土包覆虽然有效,但会增加结构的重量和体积,限制设计的灵活性,增加材料和人工成本。 它还要求严格的施工规范,以避免出现空隙或裂缝,从而影响耐火性,尤其是在改造情况下。

电镀规程:

热浸锌涂层规范(ISO 1461)

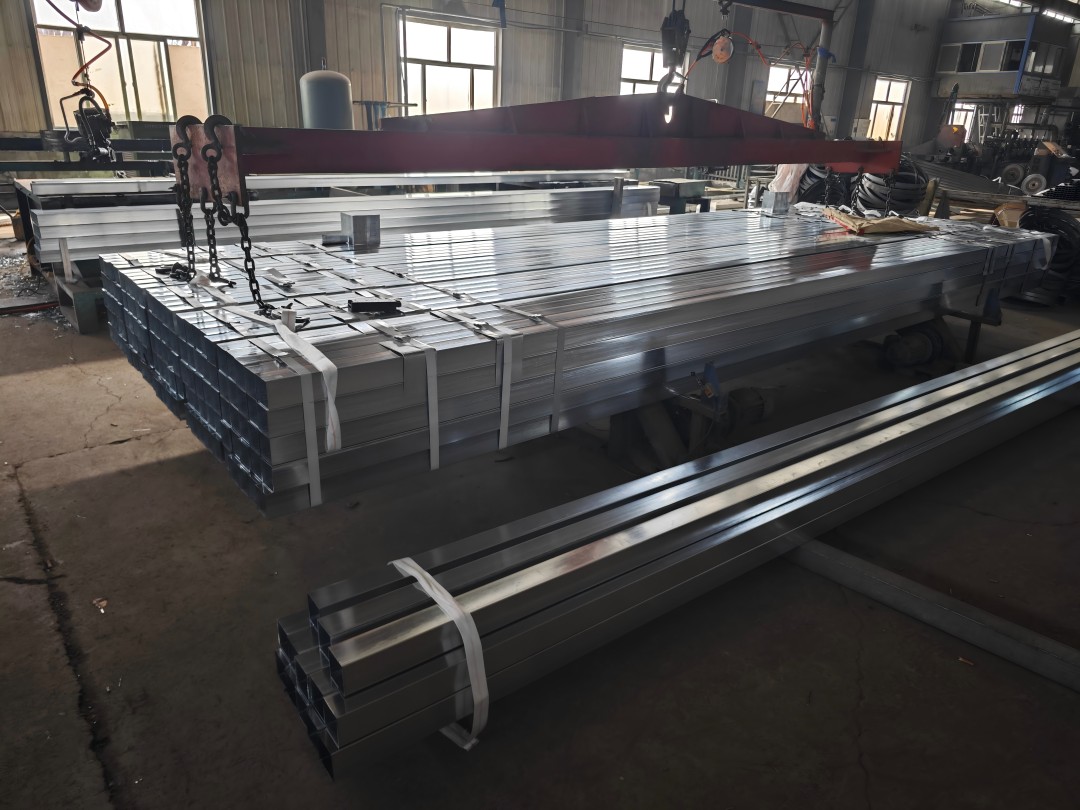

《热浸锌涂层规范》(ISO 1461)概述了通过浸入熔融锌中对钢铁部件进行镀锌的要求,通过冶金结合锌铁合金层确保耐腐蚀性。 该标准规定了基于材料厚度的最小涂层厚度(例如,≤6 毫米的钢材涂层厚度≥45 μm),并要求遵守表面处理规定,包括脱脂、酸洗和助焊剂处理,以达到最佳附着力。 质量控制包括目视检查均匀性、无缺陷,以及 “锤击试验 “等补充测试,以评估涂层的内聚力。 符合 ISO 1461 标准的涂层可广泛应用于钢结构、室外基础设施和海洋环境,提供持久的保护,但需要严格的工艺控制,以减少锌层过度飞溅或覆盖不均匀等问题。

希望以上从原材料–设计–生产–外部加工分析的内容能够帮助您解决生产中遇到的一些问题,如果您还在寻找优质的钢结构供应商,那么我们将随时恭候您的联系,我们时刻期待着您的到来,也期待着我们在未来共同进步!