Baja struktural merupakan material dasar dalam aplikasi teknik di seluruh dunia, khususnya dalam fabrikasi struktur bangunan tinggi dan sistem jembatan bentang panjang.

Baja struktural adalah paduan khusus yang komposisi kimianya dan sifat mekanisnya dikontrol secara ketat. Kekuatan luluh, keuletan, dan ketahanan lelahnya yang unggul merupakan hasil dari metalurgi yang presisi dan kepatuhan ketat terhadap standar internasional seperti ASTM A36 atau EN 10025.

Di bawah ini, kami akan memberikan jawaban yang dapat dipercaya atas pertanyaan-pertanyaan teknis utama, sehingga para profesional dapat sepenuhnya memahami bahan bangunan yang sangat diperlukan ini. Analisis kami akan mencakup spesifikasi material, kapasitas menahan beban, dan kepatuhan terhadap standar industri kontemporer.

-

- Rekayasa Baja Struktural: Panduan Teknis Komprehensif

- Dasar-Dasar Struktur Baja: Definisi dan Klasifikasi Material

- Proses manufaktur: Teknologi produksi metalurgi dan perbedaan dari paduan baja karbon

- Aplikasi teknik: rangka penahan beban pada bangunan sipil dan industri

- Aplikasi konstruksi: gedung bertingkat tinggi, fasilitas industri dan superstruktur jembatan

- Bentuk struktur standar: balok-I, sudut, pelat dan saluran

- Analisis Komparatif: Keunggulan Struktural vs. Keterbatasan Termal/Korosi

- Parameter masa pakai: laju korosi atmosfer dan kemanjuran lapisan pelindung

- Mekanisme Korosi: Proses oksidasi di lingkungan perkotaan/pesisir

- Dokumentasi Fabrikasi: Gambar kerja berbasis BIM dan standar detail sambungan

- Prosedur persiapan permukaan: Sandblasting, primer seng dan sistem pelapisan epoksi

- Teknik proteksi kebakaran: Pelapis intumescent dan strategi enkapsulasi beton

- Peraturan galvanisasi: Spesifikasi untuk pelapis galvanis celup panas (ISO 1461)

Dasar-Dasar Baja Struktural: Definisi dan Klasifikasi Material

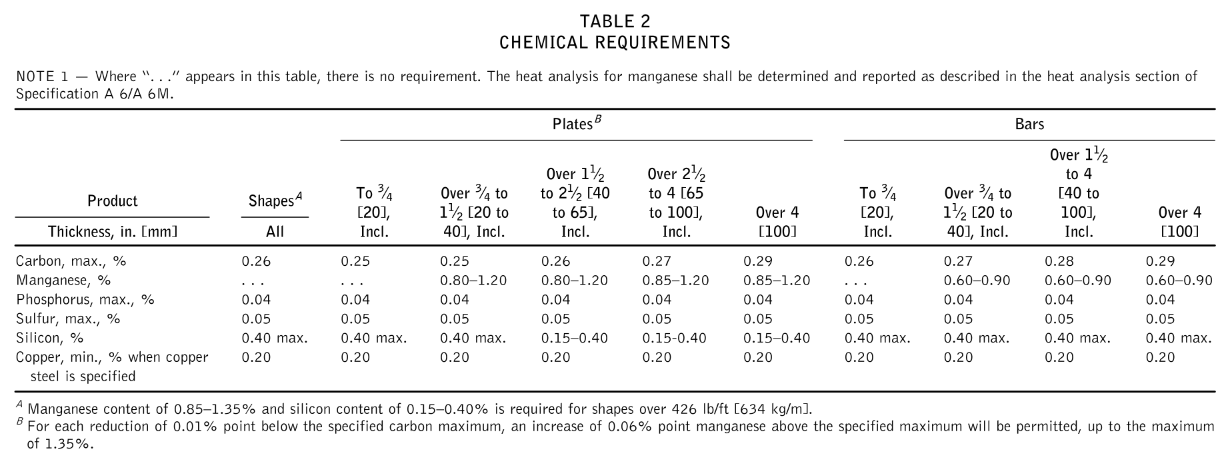

Baja struktural adalah paduan besi-karbon berkekuatan tinggi yang digunakan dalam aplikasi penahan beban, ditentukan oleh komposisi kimia yang terkendali (biasanya 0,15%-0,30% karbon) dan sifat mekanis terstandarisasi. Klasifikasinya bergantung pada kekuatan luluh (dari 250 MPa hingga 690 MPa), keuletan (perpanjangan minimum 18%) dan kemampuan las, seperti yang ditentukan oleh spesifikasi ASTM A36/A572 dan EN 10025. Tidak seperti baja karbon biasa, jenis baja struktural memiliki unsur paduan seperti mangan (hingga 1,65%) dan silikon (hingga 0,40%) yang ditambahkan untuk mengoptimalkan rasio kekuatan terhadap berat sambil mempertahankan ketahanan terhadap patah di bawah beban dinamis.

Klasifikasi material mengikuti sistem pemeringkatan: 1) tingkat kekuatan (misalnya S235-S550 dalam standar EN); 2) subtipe paduan (baja tahan cuaca, baja tahan api); 3) kategori aplikasi spesifik (baja jembatan, baja tahan gempa). Varian yang lebih canggih meliputi baja yang digulung secara termomekanis (TM) yang meningkatkan struktur butiran dan baja paduan rendah berkekuatan tinggi (HSLA) yang meminimalkan ketebalan material. Taksonomi memastikan bahwa persyaratan integritas struktural untuk struktur vertikal (gedung tinggi), infrastruktur horizontal (jembatan), dan fasilitas industri (pembangkit listrik) terpenuhi.

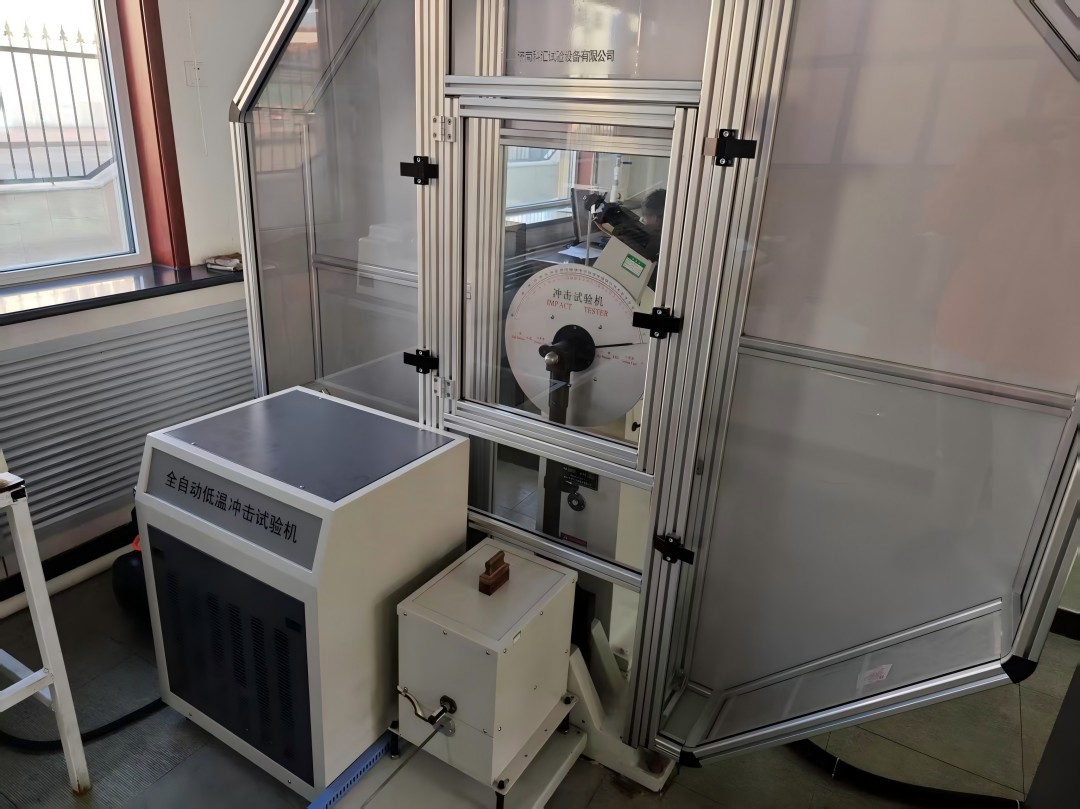

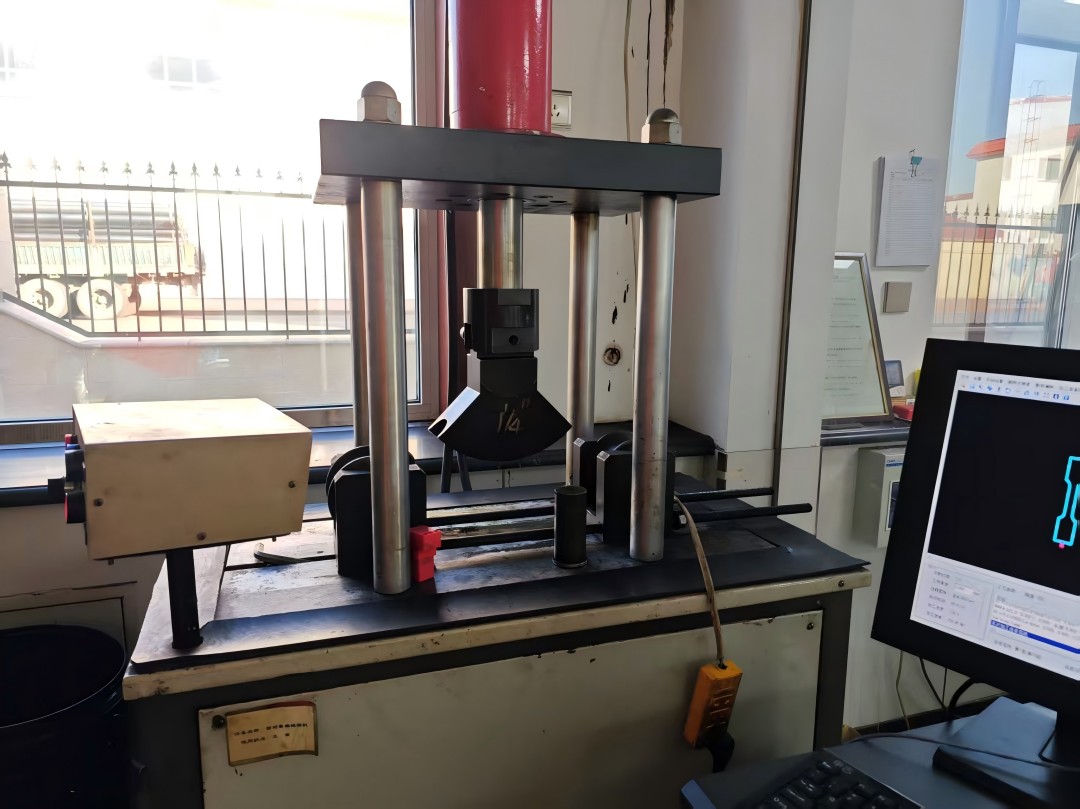

Kerangka klasifikasi memadukan protokol pengujian metalurgi – pengujian benturan V-notch getas untuk pengujian ketangguhan, pengukuran kekerasan Brinell, dan analisis spektrokimia untuk verifikasi unsur. Ketelitian ini menyelaraskan pemilihan material dengan tekanan spesifik proyek, paparan lingkungan (laut, zona seismik), dan metode fabrikasi (sambungan baut vs. sambungan las), yang menjadi fondasi untuk fase fabrikasi dan desain selanjutnya.

|

|

|

|

|

| Uji tarik | Percobaan metalografi | Uji dampak | Analisis unsur | Uji tekuk |

Proses pembuatan:

Teknologi produksi metalurgi dan perbedaannya dengan paduan baja karbon

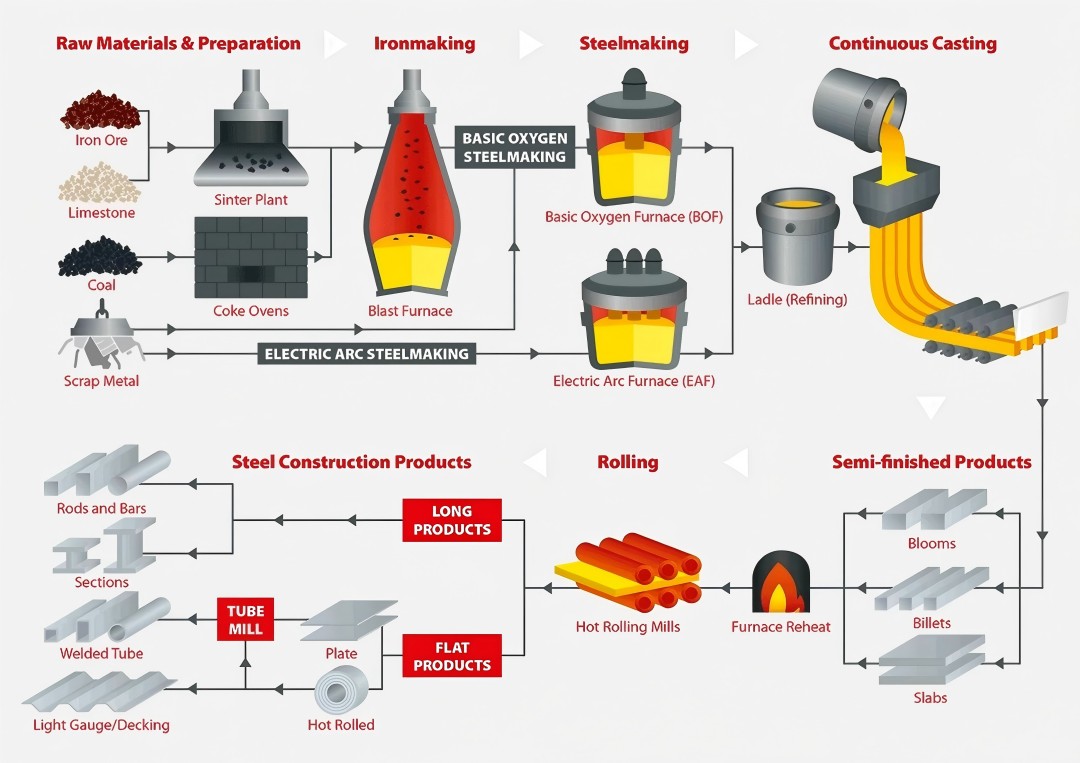

Produksi baja struktural menggunakan proses metalurgi canggih yang dimulai dengan reduksi bijih besi dalam tanur tinggi, mengubah bahan mentah menjadi besi kasar cair (kandungan karbon 3-4,5%). Bahan utama ini didekarburisasi dalam tungku oksigen dasar (BOF) atau tungku busur listrik (EAF) untuk mengurangi kandungan karbon hingga 0,15-0,30%, sementara penambahan mangan (0,90-1,60%) dan silikon (0,15-0,40%) yang terkendali dimasukkan. Pengecoran kontinyu kemudian digunakan untuk membentuk mekar/lembaran standar, diikuti oleh pemrosesan terkendali termo-mekanis (TMCP) – penggulungan panas pada suhu 1.100-1.300°C untuk menyempurnakan struktur butiran dan mencapai kekuatan luluh sebesar 690 MPa. Perlakuan pasca penggulungan, seperti pendinginan dan temper (Q&T) atau normalisasi, selanjutnya dapat meningkatkan keuletan dan kemampuan las serta memenuhi persyaratan toleransi dimensi ASTM A6/A6M.

Perbedaan utamanya dari baja karbon biasa ada pada tiga aspek: 1) Desain paduan – mutu struktural dikeraskan secara presipitasi dengan elemen paduan mikro yang presisi (vanadium, niobium); 2) Kontrol proses – kepatuhan ketat terhadap persyaratan ketangguhan EN 10025-2 (nilai dampak Charpy pada -50 ° C); 3) Sertifikasi – laporan uji pabrik wajib memverifikasi sifat kimia/mekanik. Baja karbon standar (seperti SAE 1018) mengutamakan kemampuan mesin dengan kandungan sulfur/fosfor yang lebih tinggi (≤0,05%), sementara baja struktural dibersihkan dari kotoran (S≤0,025%, P≤0,025%) untuk mencegah kerapuhan panas dan retak dingin. Optimalisasi rekayasa ini memungkinkan varian struktural untuk menahan beban siklik (10^6 siklus kelelahan) dan gaya seismik (faktor modifikasi respons R=8) yang tidak dapat ditahan oleh baja konvensional.

Perbedaan ini juga meluas ke kinerja siklus hidup: Baja struktural yang menggabungkan metalurgi pelindung, seperti pembentukan patina (paduan tembaga-platinum-kromium-nikel) untuk baja pelapukan ASTM A588, menawarkan ketahanan korosi 2-8 kali lebih baik daripada baja karbon yang tidak dilindungi. Secara ekonomi, sementara baja struktural harganya 15-25% lebih mahal daripada baja karbon, melalui mutu kekuatan tinggi (seperti HSA 800) dan 100% dapat didaur ulang, baja struktural dapat mengurangi berat hingga 50-70%, menghemat 30-40% dalam biaya siklus hidup untuk proyek besar. Keunggulan teknis ini telah membuat struktur baja menjadi tulang punggung sistem penahan beban modern, dari rangka gedung pencakar langit hingga struktur selubung anjungan lepas pantai.

Aplikasi Teknik:

Rangka penahan beban pada bangunan sipil dan industri

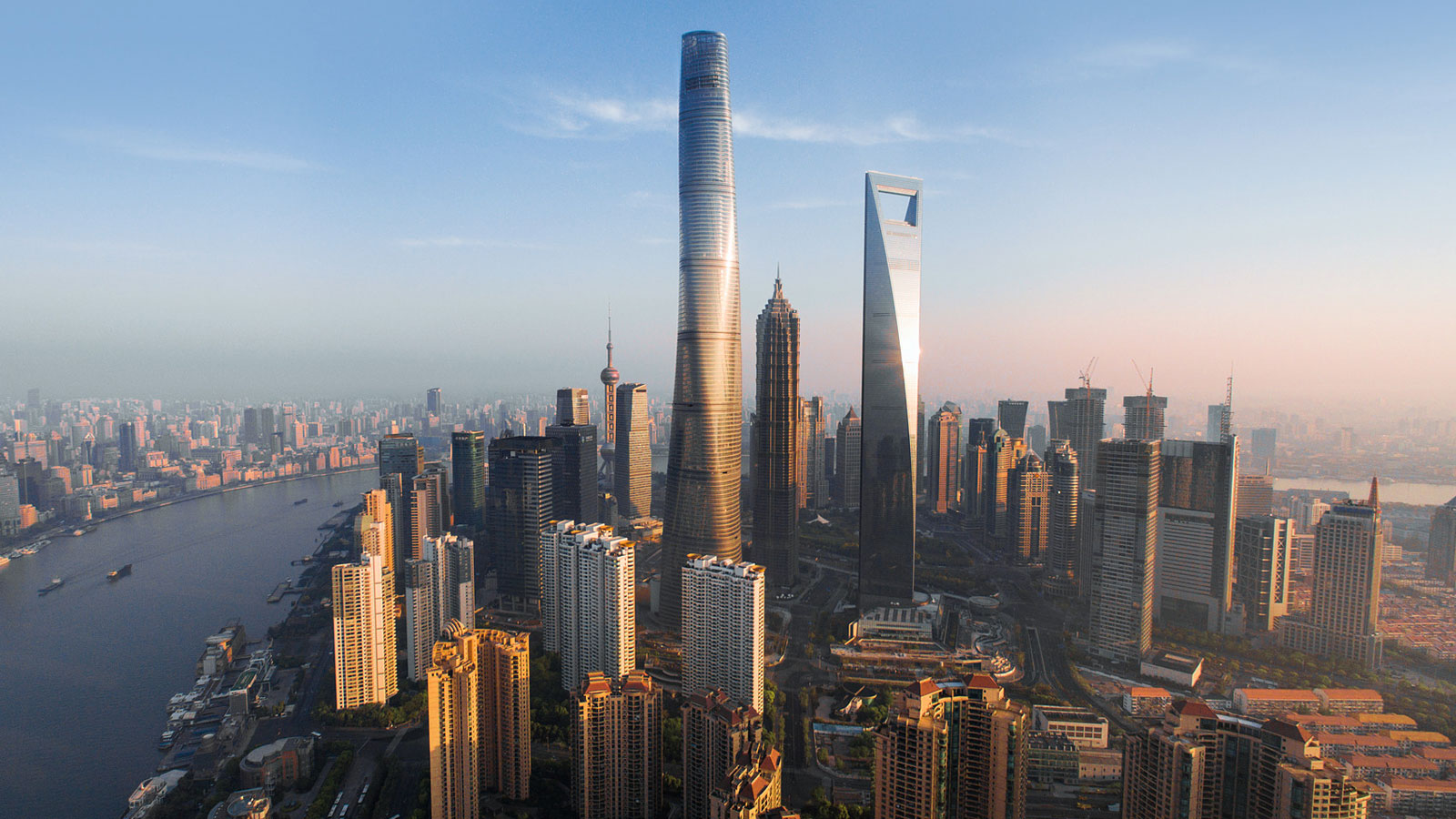

Pada bangunan bertingkat tinggi, struktur baja mencapai desain yang tahan gravitasi melalui rasio kekuatan terhadap berat yang tinggi, dengan baja seperti ASTM A913 Gr.65 (kekuatan luluh 450 MPa) yang menopang sistem inti dan penopang gedung pencakar langit. Melalui produksi modular, rangka penahan momen dapat dirakit dengan cepat dan mampu menahan beban angin melebihi 150 km/jam dan gaya seismik hingga 0,3g PGA (percepatan tanah puncak). Aplikasi ikoniknya meliputi kolom komposit raksasa setinggi 632 meter di Menara Shanghai, yang memadukan pelat baja dengan isi beton dan memiliki kapasitas tekan 4.200 MPa.

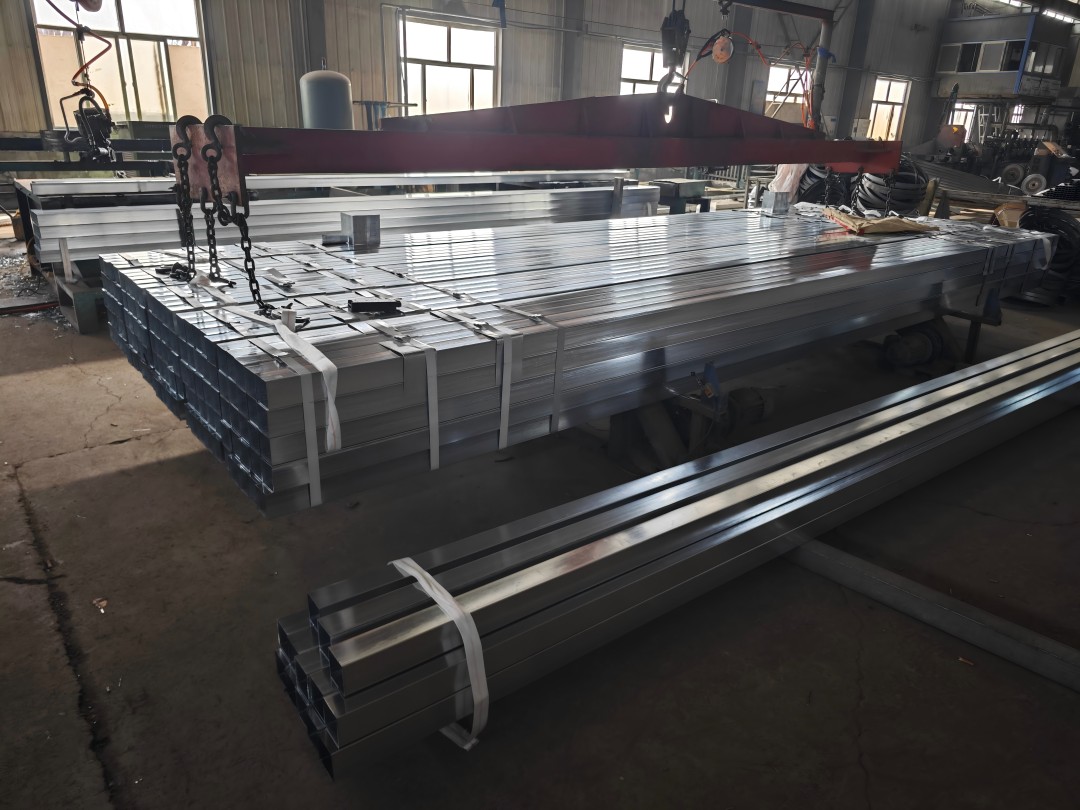

Fasilitas industri memanfaatkan kemampuan bentang struktur baja (bentang bersih hingga 120 meter) untuk membangun rak pipa kilang dan hanggar pesawat, menggunakan baja pelapukan ASTM A588 untuk menahan uap kimia korosif (pH 2-12). Baut modular (sesuai AISC 358) memudahkan konfigurasi ulang peralatan, sementara lapisan galvanis (seng 275 g/m2) memastikan masa pakai Pembangkit Listrik Pesisir selama 50 tahun. Infrastruktur penting seperti tangki penyimpanan LNG menggunakan baja mutu kriogenik (EN 10028-4), yang mempertahankan keuletan pada suhu -165°C.

Rekayasa jembatan memanfaatkan ketahanan lelah struktur baja (daya tahan 10^7 siklus dalam rentang tegangan 100 MPa) untuk membangun bentang kabel dan dek ortogonal. Struktur baja Jembatan Millau, dengan panjang total 2.460 meter dan pilar setinggi 270 meter, terbuat dari pelat baja S460ML yang digulung secara termo-mekanis dan dioptimalkan untuk getaran akibat angin yang kurang dari 0,15g. Teknologi Accelerated Bridge Construction (ABC) yang menggunakan balok baja prefabrikasi (toleransi EN 1090-2 EXC4) mengurangi waktu konstruksi di lokasi hingga 60%, sementara desain pilar monolitik menghilangkan sambungan ekspansi pada siklus suhu tinggi jembatan kereta api dari -40°C hingga +60°C.

Aplikasi Bangunan:

Bangunan bertingkat tinggi, fasilitas industri dan superstruktur jembatan

Fleksibilitas dan kekuatan struktur baja yang tak tertandingi telah menjadikannya landasan inovasi bangunan modern. Pada gedung-gedung tinggi, rasio kekuatan terhadap berat yang tinggi dari struktur baja telah memungkinkan para insinyur untuk merancang gedung pencakar langit di atas 800 meter, seperti Burj Khalifa, dengan inti beton bertulang dan sistem penyeimbang yang mengimbangi 30-50% goyangan angin. Material baja bermutu tinggi seperti ASTM A992 (kekuatan luluh 345 MPa) mengoptimalkan efisiensi pilar dan mengurangi ketinggian antar lantai sambil menahan beban vertikal hingga 25.000 kN. Rangka baja modular memungkinkan tingkat konstruksi cepat 3-4 lantai per minggu dan dikombinasikan dengan dek komposit (dek baja + beton), peringkat api 2 jam dapat dicapai tanpa memerlukan material massal.

Bangunan industri memanfaatkan kemampuan adaptasi struktur baja terhadap geometri kompleks dan lingkungan yang keras. Sebuah pabrik petrokimia menggunakan rangka baja galvanis A36 untuk menahan korosi H2S (kehilangan ≤0,5 mm per tahun), sementara sebuah fasilitas kedirgantaraan menggunakan rangka baja bentang bersih 120 m untuk melindungi jalur perakitan pesawat terbang. Infrastruktur penting seperti penahanan nuklir menggunakan pelat baja SA738 kelas B, yang dapat menahan tekanan internal sebesar 70 MPa dan kerapuhan akibat radiasi. Teknologi manufaktur pintar – pemindaian laser untuk penyelarasan lubang baut (akurasi ±0,5 mm) – memastikan integrasi sistem konveyor dan mesin robotik yang mulus.

Dalam rekayasa jembatan, struktur baja memungkinkan bentang yang panjang dan desain yang dapat disesuaikan. Jembatan kabel penyangga seperti Jembatan Pulau Russky di Rusia menggunakan lengkungan baja pelapukan S355J2W+N dengan bentang 1.104 meter, yang dilindungi dari korosi semprotan garam oleh lapisan pelindung patina. Dek baja isotropik mengurangi beban mati hingga 40% dibandingkan dengan beton, yang sangat penting untuk jembatan bergerak seperti Jembatan Menara London, di mana hidrolika dapat memutar dasar baja seberat 1.000 ton dalam 90 detik. Aplikasi yang muncul mencakup simpul baja cetak 3D untuk jembatan pejalan kaki yang topologinya dioptimalkan, yang menghemat 20% material sambil tetap mempertahankan kinerja kelelahan Kelas C EN 1090-2. Bersama-sama, aplikasi ini menunjukkan bahwa struktur baja merupakan solusi rekayasa dan kekuatan pendorong dalam pengembangan arsitektur.

Profil struktural standar:

Balok-I, sudut, pelat dan saluran

Balok-I (Tipe W) – Klik untuk melihat informasi ukuran

Balok flens lebar bersertifikat ASTM A6/A36 (L8x31-L44x335) mengoptimalkan distribusi beban melalui penampang berbentuk H, dengan lebar flens hingga 16 inci dan ketebalan web 0,3-4 inci. Aplikasi utamanya meliputi rangka momen gedung pencakar langit (modulus lentur ≥ 1500 cm3) dan gelagar jembatan dengan rasio bentang terhadap kedalaman hingga 20:1. Produksi canai panas memastikan toleransi dimensi ±2 mm, sementara profil tahan api W14x132 mempertahankan peringkat apinya selama 2 jam pada suhu 650°C.

Besi Sudut (Bentuk L) – Klik untuk dimensi

Sudut sama/tidak sama mutu ASTM A36/A572-50 memberikan kekuatan luluh 360 MPa untuk sistem pendukung dan rak peralatan. Bagian yang dibentuk dingin (EN 10056-1) memiliki radius 5 mm dan dapat dilas, sedangkan bagian L4x3x3/8 galvanis memiliki ketebalan lapisan seng 610 g/m² dan cocok untuk menara transmisi pesisir. Mereka penting untuk sambungan rangka, yang menyalurkan beban aksial hingga 900 kN melalui sambungan baut M24.

Plat Baja – Klik untuk melihat informasi ukuran

Pelat ASTM A36/A514 yang dipadamkan dan ditempa (ketebalan 6 mm hingga 300 mm) dapat digunakan sebagai dinding geser dan penghalang ledakan dengan ketangguhan Charpy V-notch ≥27J pada -20°C. Pelat potongan pola (ISO 9013) digunakan dalam pembuatan flensa turbin angin (diameter luar: 8 m, kerataan ±1,5 mm), sementara pelat aus AR400 dapat memperpanjang masa pakai saluran penambangan hingga 300%. Penetrasi potongan plasma dengan akurasi ±0,8 mm untuk pembuatan bejana reaktor nuklir.

Baja berbentuk C (C-Purlins)

Baja saluran C3x5-C15x50 (baja Corten ASTM A588) membentuk substruktur atap (bentang ≤ 9 m) dengan kekuatan luluh 345 MPa dan laju korosi 0,25 mm/tahun. Baja saluran bevel sedalam 200 mm yang dibentuk gulungan (EN 10346) dengan hambatan angin 12 kN/m diintegrasikan dengan struktur hibrida berpenampang Z untuk mezzanine gudang. Fabrikasi meliputi pembuatan lubang baut pra-pelubangan 22 mm pada pusat 600 mm (sesuai BS 5950), yang mengurangi waktu perakitan di lokasi hingga 40%.

|

|

|

|

|

|

Analisis Komparatif: Keunggulan Struktural vs. Keterbatasan Termal/Korosi

Rasio kekuatan terhadap berat yang sangat baik (kekuatan luluh hingga 690 MPa) dan keuletan (perpanjangan ≥18%) dari baja struktural memungkinkan desain bentang panjang yang hemat biaya, mengurangi beban pondasi hingga 30-50% dibandingkan dengan beton. Namun, pada suhu di atas 540°C, stabilitas termal menjadi kritis dan modulus elastisitas menurun hingga 50%, sehingga memerlukan penggunaan sistem proteksi kebakaran seperti pelapis intumescent (mampu bertahan 2 jam pada suhu 1.000°C). Rentan terhadap korosi di lingkungan kaya klorida (kehilangan 0,1-2 mm per tahun), jadi tindakan perlindungan harus diambil – galvanisasi celup panas (500 g/m2 seng) atau paduan baja pelapukan (ASTM A588, 2-4 kali lebih tahan korosi). Teknik rekayasa modern menyeimbangkan keseimbangan ini melalui sistem hibrida (seperti komposit baja-beton) dan pelapisan canggih untuk mencapai masa pakai lebih dari 75 tahun di lingkungan yang keras.

Parameter masa pakai:

Tingkat Korosi Atmosfer dan Efektivitas Pelapis Pelindung

Laju korosi atmosferik pada baja struktural sangat bervariasi antara lingkungan yang berbeda: kawasan industri (0,05-0,15 mm/tahun karena emisi sulfur dioksida), kawasan pesisir (0,1-0,8 mm/tahun karena pengendapan klorida), dan kawasan pedesaan (<0,03 mm/tahun). ISO 9223 mengklasifikasikan korosivitas (C1-C5), dengan kerugian di zona percikan hingga 1,2 mm/tahun untuk platform lepas pantai (kategori CX). Model prediksi seperti ISO 12944-2 menghubungkan kehilangan ketebalan baja dengan salinitas tahunan (misalnya 300 mg/m²/hari di lingkungan laut) untuk memandu pemilihan material guna mencapai masa pakai desain 25-50 tahun.

Lapisan pelindung dilindungi terhadap degradasi oleh sistem multi-lapisan: galvanisasi celup panas (seng 85 μm, 20-70 tahun dalam lingkungan C3) dan lapisan hibrida epoksi-poliuretana (DFT 250 μm) untuk mencapai standar ketahanan ISO 12944 C5-M. Solusi canggih seperti aluminium yang disemprotkan secara termal (TSA, 150-200 μm) dapat memberikan perlindungan lebih dari 40 tahun di zona pasang surut, sementara lapisan yang ditingkatkan dengan grafena menghambat korosi di bawah lapisan hingga tingkat ≤0,001 mm/tahun. Pemeriksaan rutin melalui pengukuran DFT (akurasi ±10%) dan spektroskopi impedansi elektrokimia memastikan integritas lapisan, yang sangat penting untuk turbin angin lepas pantai dan jembatan jalan yang terkena siklus basah-kering.

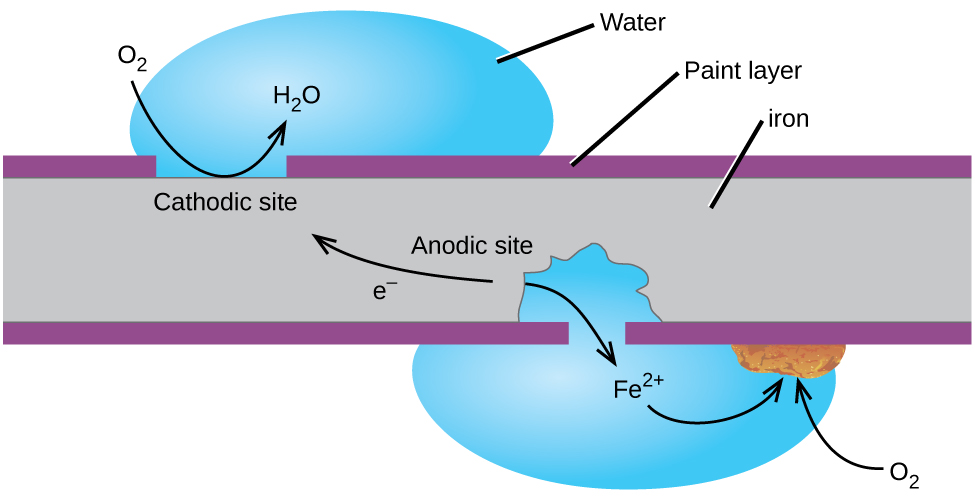

Mekanisme korosi:

Proses oksidasi di lingkungan perkotaan/pesisir

Di lingkungan perkotaan, korosi baja struktural disebabkan oleh emisi sulfur dioksida (SO₂) (≤50 μg/m³), yang bereaksi dengan kelembapan atmosfer untuk menghasilkan asam sulfat (pH 3-5), mempercepat oksidasi elektrokimia pada laju 0,05-0,15 mm/tahun. Kondisi siklus basah-kering menciptakan kolam aerasi yang berbeda, yang memusatkan korosi lubang pada las dan celah (peningkatan kedalaman ≤ 0,3 mm/tahun). Deposisi partikel (PM2.5) selanjutnya mengkatalisis korosi elektrokimia lokal, terutama pada cacat kerak bergulir pada permukaan baja karbon.

Korosi pesisir meningkat karena pengendapan klorida (10-500 mg/m2/hari), dan zat antara FeCl₂ yang terbentuk dihidrolisis menjadi HCl, sehingga mempertahankan siklus karat autokatalitik. Semprotan garam dapat menembus lapisan oksida pelindung (Fe₃O₄/γ-FeOOH) dan menyebabkan korosi sub-film pada kelembapan relatif lebih besar dari 60%. Situasi terburuk terdapat di zona pasang surut, dengan erosi mekanis yang disebabkan oleh percikan (kehilangan keausan ≤ 0,8 mm/tahun) dan delaminasi katodik di zona terendam. Pengujian simulasi ASTM G50-10 mengonfirmasi bahwa baja yang tidak terlindungi di lingkungan laut akan mengalami penurunan kualitas dalam 7-15 tahun, sementara sistem dua lapis (epoksi + poliuretan) dapat memperpanjang masa pakai hingga lebih dari 40 tahun.

Prinsip berkarat

Buat filenya:

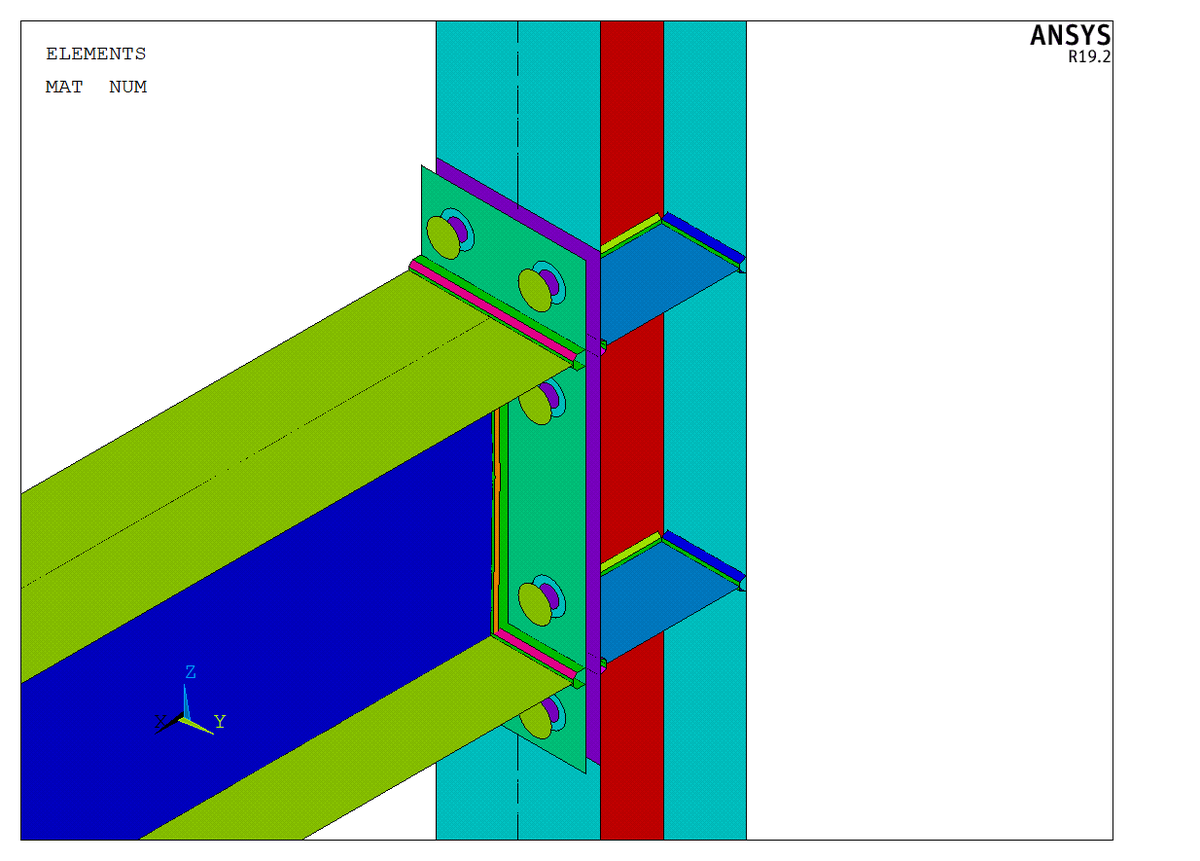

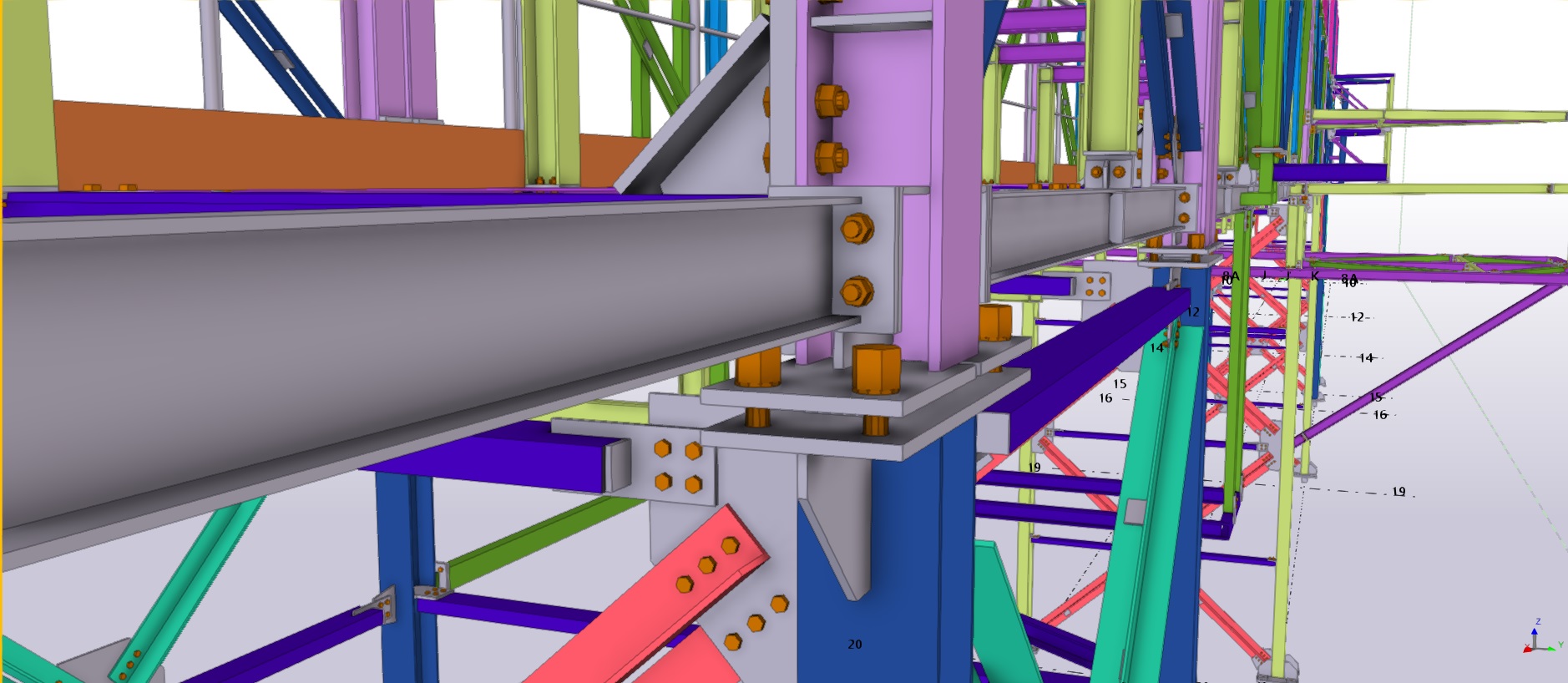

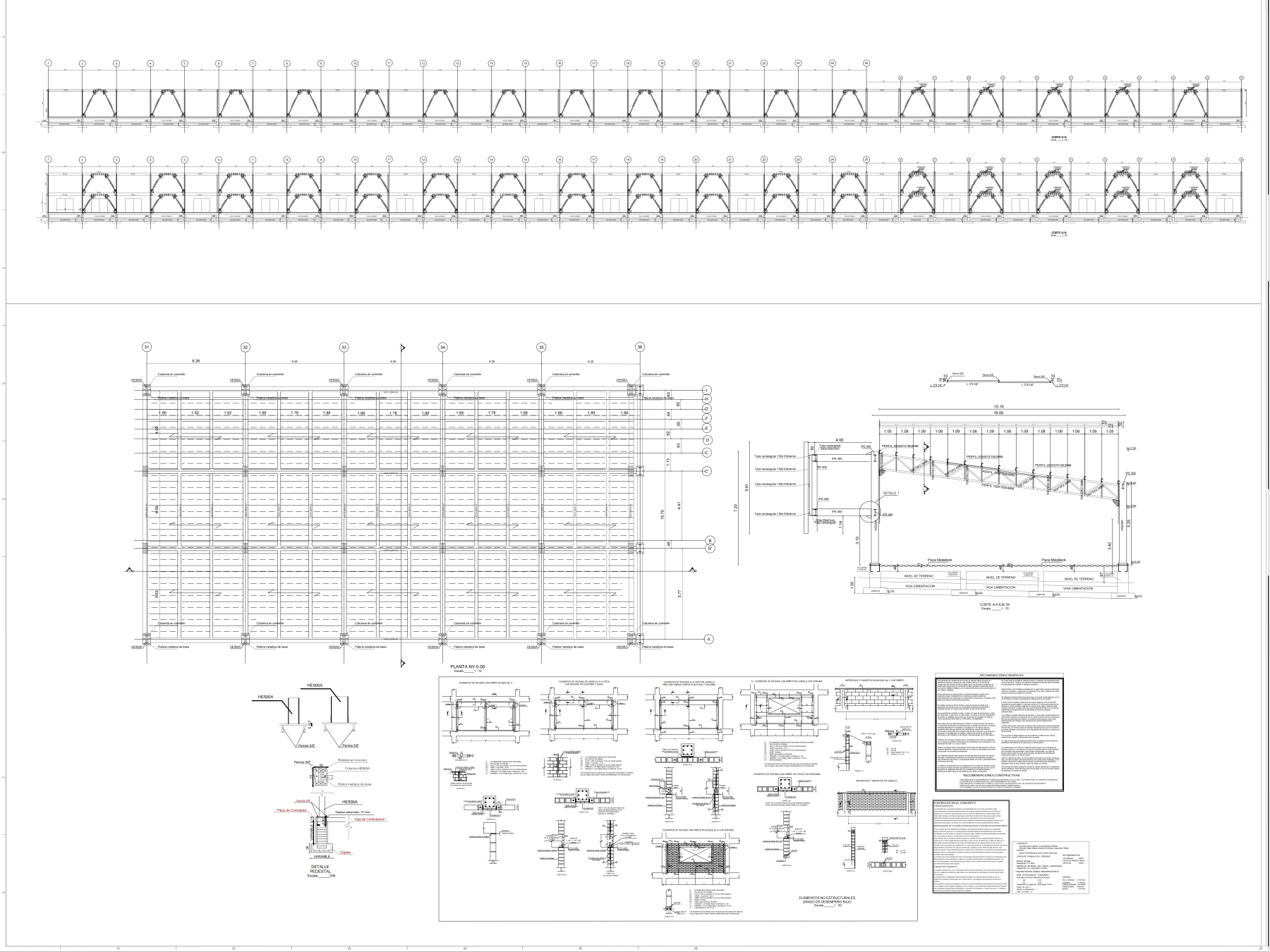

Gambar kerja berbasis BIM dan standar detail sambungan

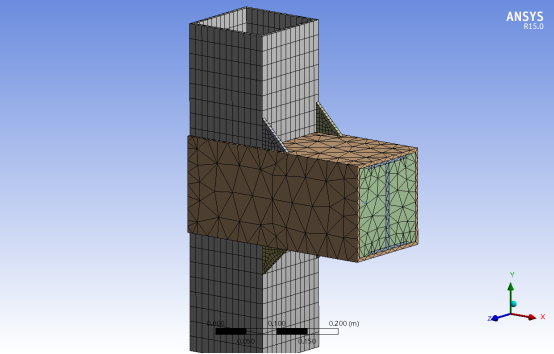

Gambar kerja berbasis BIM merevolusi fabrikasi baja dengan menggabungkan pemodelan parametrik 3D (LOD 400+) dengan algoritma deteksi benturan untuk mencapai akurasi dimensi ±1,5 mm dalam perakitan yang kompleks. Platform perangkat lunak seperti Tekla Structures dapat secara otomatis menghasilkan pola lubang baut (sesuai dengan AISC 303-22) dan simbol pengelasan (sesuai dengan AWS A2.4), mengurangi kesalahan gambar hingga 70% dibandingkan dengan alur kerja CAD manual. Model-model ini disinkronkan dengan mesin CNC melalui format CIS/2 atau IFC dan dapat langsung memproduksi balok lengkung (radius ≥5m) dan pelat berlubang (toleransi lubang ±0,5mm).

Rincian sambungan mematuhi ketentuan seismik AISC 358, yang menentukan sambungan momen pra-kualifikasi (RBS, Tee-tubes) dan sambungan baut kritis selip (ASTM F3125 Kelas A325, pra-tegangan hingga 70% dari beban bukti). Antarmuka kritis memerlukan verifikasi analisis elemen hingga (FEA) terhadap konsentrasi tegangan untuk memastikan faktor keamanan 2:1 pada kombinasi beban ASCE/SEI 7-22. Simbol pengelasan lapangan mengikuti AWS D1.8 untuk anggota kritis fraktur, yang mewajibkan pengujian UT/MT (100% pengujian radiografi) dari las slot penetrasi penuh.

Protokol kolaborasi digital (ISO 19650-3) mengelola markup berbasis cloud, melacak riwayat revisi di seluruh pemangku kepentingan. Untuk proyek EN 1090-2 EXC4, gambar kerja harus menunjukkan ketertelusuran material (pemetaan nomor termal) dan perawatan permukaan (profil peening tembakan Sa 2½). Alur kerja BIM hingga fabrikasi ini mengurangi RFI hingga 50% dan memungkinkan pengiriman tepat waktu modul baja 30 ton dengan akurasi penyelarasan lubang baut ≤2 mm pada rentang 100 meter.

|

|

|

|

Prosedur perawatan permukaan:

Sistem sandblasting, zinc primer dan pelapisan epoxy

Tahap pra-perawatan (penghilangan minyak/kontaminan)

Masalah Umum Produk: Sisa minyak pabrik (>50 mg/m²) pada jaringan balok-I dapat mengurangi daya rekat primer seng (kekuatan tarik ASTM D4541 <3 MPa).

Akar Penyebab: Minyak meresap ke bawah kerak pabrik, sehingga pembersihan dengan pelarut tidak dapat berfungsi secara efektif.

Larutan:

- Gunakan pembersih lemak alkali (pH 11-12) pada suhu 80°C dengan siklus semprotan 20 menit

- Pasang zona pengeringan inframerah (120°C x 15 menit) untuk menguapkan hidrokarbon

- Lakukan uji Bresle (ISO 8502-6) untuk mendeteksi garam terlarut ≤ 3 mg/m²

Melalui mesin peledakan tembakan

Sandblasting (konsistensi profil)

Masalah Umum Produk: Cakupan Sa 2,5 tidak memadai (<90%) pada tepi flensa balok-H.

Akar Penyebab: Pantulan media mengurangi cakupan sudut, terutama pada bagian yang tebal (>40mm).

Larutan:

- Media campuran: 80% baja tembak (S230) + 20% garnet tajam (G18)

- Nosel robot yang dioptimalkan: sudut benturan 45° pada kecepatan lintasan 30 cm/s

- Pemantauan waktu nyata: Profilometer laser memverifikasi kekasaran Ra 50-75μm

Aplikasi pelapisan (cacat kendur/lubang jarum)

Masalah umum produk: Lapisan tengah epoksi kendur (DFT >200μm) pada panel besar (6×20m).

Akar Penyebab: Viskositas tinggi (>90 KU pada 25°C) mengakibatkan atomisasi yang buruk.

Larutan:

- Pelapisan yang dimodifikasi: Tambahkan 2% silika berasap untuk meningkatkan tiksotropi

- Peralatan yang ditingkatkan: Graco XHD 790 Airless Sprayer (Rasio Tekanan 30:1)

- Kontrol lingkungan: suhu substrat dipertahankan pada 15-35 ° C, kelembaban relatif kurang dari 85

Geometri kompleks (struktur rangka)

Masalah umum produk: DFT tidak seragam dalam simpul tubular Φ600mm (±40%).

Larutan:

- Penjepit berputar (5-8 RPM) untuk cakupan 360°

- Pengukuran DFT berbantuan endoskopi (DeFelsko PosiTector UTG)

- Epoxy yang cepat kering (waktu bebas lengket 25 menit) mencegah kendur

Ketertelusuran kualitas

Masalah Umum: Kegagalan pelapisan tidak dapat dilacak kembali ke batch produksi.

Larutan:

- Penandaan laser pada ID batch di area yang tidak dilapisi

- Panel uji arsip (100 x 100 mm) selama 5 tahun

- Blockchain mencatat parameter proses (akurasi sensor ±1)

Metrik Utama

| Tipe Pertanyaan | Tingkat cacat tradisional | Optimalkan tingkat cacat | Dampak biaya |

|---|---|---|---|

| Cakupan Tepi | 18% | 4% | +7% |

| Lapisan gelembung | 12% | 2% | +5% |

| Polusi garam | 9% | 0.5% | +9% |

Hasil: Perbaikan proses meningkatkan OEE (Efektivitas Peralatan Keseluruhan) dari 65% menjadi 82%, mengurangi pengerjaan ulang menjadi <1,5%, dan mencapai standar ketahanan ISO 12944.

Hasil: Perbaikan proses meningkatkan OEE (Efektivitas Peralatan Keseluruhan) dari 65% menjadi 82%, mengurangi pengerjaan ulang menjadi <1,5%, dan mencapai standar ketahanan ISO 12944.

Jika Anda tertarik dengan pertanyaan di atas, Anda dapat menghubungi kami dan teknisi profesional kami akan melayani Anda!

Teknik Kebakaran:

Pelapis Intumescent vs. Strategi Fasad Beton

Pelapis intumescent: Pelapis intumescent adalah material tipis dan ringan yang memuai saat terkena suhu tinggi, membentuk lapisan arang pelindung yang melindungi elemen struktural dari efek api. Pelapisan ini ideal untuk aplikasi arsitektur di mana estetika dan berat penting, seperti balok baja terbuka pada bangunan komersial. Mereka menawarkan fleksibilitas dalam desain dan lebih mudah dibangun daripada alternatif yang lebih besar, sehingga mengurangi waktu dan biaya konstruksi. Namun, kinerjanya bergantung pada penerapan dan pemeliharaan yang tepat dan dapat menurun seiring waktu di lingkungan yang keras atau di bawah paparan sinar UV yang berkepanjangan.

Selubung Beton: Selubung beton adalah proses membungkus komponen struktural dengan beton untuk memberikan proteksi kebakaran pasif melalui massa termal bawaannya dan perpindahan panas yang lambat. Pendekatan ini sangat tahan lama dan memberikan perlindungan jangka panjang yang dapat diprediksi, sehingga cocok untuk lingkungan berisiko tinggi seperti fasilitas industri atau proyek infrastruktur. Meskipun efektif, pelapis beton menambah bobot dan ukuran struktur, membatasi fleksibilitas desain, dan meningkatkan biaya material dan tenaga kerja. Hal ini juga memerlukan spesifikasi konstruksi yang ketat guna menghindari rongga atau retakan yang dapat membahayakan ketahanan api, terutama dalam situasi perbaikan.

Prosedur elektroplating:

Spesifikasi untuk pelapis galvanis celup panas (ISO 1461)

Spesifikasi untuk Pelapis Galvanis Celup Panas (ISO 1461) menguraikan persyaratan untuk galvanisasi komponen baja dengan pencelupan dalam seng cair, memastikan ketahanan korosi melalui lapisan paduan seng-besi yang terikat secara metalurgi. Standar tersebut menentukan ketebalan lapisan minimum berdasarkan ketebalan material (misalnya ≥45 μm pada baja ≤6 mm) dan memerlukan kepatuhan terhadap peraturan persiapan permukaan, termasuk penghilangan lemak, pengawetan, dan fluks, untuk mencapai daya rekat optimal. Kontrol kualitas meliputi pemeriksaan visual untuk keseragaman dan tidak adanya cacat, serta pengujian pelengkap seperti “uji palu” untuk menilai kekompakan lapisan. Pelapis yang mematuhi ISO 1461 dapat digunakan secara luas pada struktur baja, infrastruktur luar ruangan, dan lingkungan laut untuk memberikan perlindungan tahan lama, tetapi memerlukan kontrol proses yang ketat untuk mengurangi masalah seperti percikan seng yang berlebihan atau cakupan yang tidak merata.

Kami berharap analisis di atas dari bahan baku – desain – produksi – pemrosesan eksternal dapat membantu Anda memecahkan beberapa masalah yang dihadapi dalam produksi. Jika Anda masih mencari pemasok struktur baja berkualitas tinggi, kami akan selalu menunggu kontak Anda. Kami selalu menantikan kedatangan Anda dan kemajuan bersama kita di masa depan!